Effect of Mold Powder Residue on Thin-Cast Slab Scale Structure Evolution During Reheating and Descaling

保护渣残留物对薄板坯加热过程中氧化铁皮的组织结构演变和除鳞效果的影响

结晶器保护渣是连铸过程的重要组成部分,因为它提供了铸坯在结晶器内的润滑和控制结晶器传热的过程。此外,结晶器保护渣的化学成分可以对铸坯表面产生影响,在连铸过程中和轧钢再加热工序中形成复杂的氧化铁皮组织结构。这种铸坯表面氧化铁皮成分结构的变化可能潜在地影响除鳞效果。在本研究中,采用一个大工业生产钢种试样,并对其进行了表征,以报告其氧化铁皮演变规律。在实验室模拟了工业除鳞实践。讨论了氧化铁皮的表面条件和组织结构,以及对除鳞效率的影响,研究结果为提高钢的质量提供了有益的工艺信息。结晶器保护渣在炼钢中起着关键的作用。在连铸过程中的铸坯凝固期间,结晶器保护渣添加在液态金属上表面,保护渣在钢水液面上形成不同的保护渣层,包括烧结层、液态渣层和固态渣层。连铸结晶器保护渣起到隔热、防止钢水二次氧化、吸收夹杂物、润滑在铜管内的铸坯和调节传热的作用。[1~5]在连铸结束后铸坯最终完全凝固,此时连铸板坯表面有大量残留的结晶器保护渣。这些在板坯表面残留物是结晶器保护渣和氧化铁皮的复杂混合物,形成在高温高湿的二冷室内,已有在铁素体钢连铸板坯表面留有残余结晶器保护渣的证据。[6,7]连铸板坯表面残留的结晶器保护渣的程度对可能后续的加工工艺过程产生影响,如轧钢工序的加热炉加热、出炉后的高压水除鳞和热轧过程。在板坯表面具有严重的附着保护渣和氧化铁皮的情况下,板坯可能需要在进入轧钢加热炉之前进行表面修磨,火焰清理或除鳞处理,这些对板坯的处理可以减少一些铸坯的表面缺陷,然而,这种对铸坯处理增加了生产成本,并可能降低产品收得率。对板坯加热之前的表面状况的研究已经有报道,结晶器保护渣对连铸板坯氧化动力学和氧化铁皮组织结构转变有显著影响。[6]对铁素体不锈钢连铸坯表面的以前研究发现,含有结晶器保护渣的氧化铁皮具有不同层的复杂结构,在加热炉内燃烧气氛条件下促进了氧化铁皮下层的改性和成分的转变。[6] 另一项对高强度低合金钢(HSLA)铸坯表面状况的研究也表明,氧化铁皮结构发生了显著的变化,其中包括空洞、裂纹和保护渣裹挟钢粒物。[7]据报道,一般来说,在碳钢和铁素体不锈钢铸坯表面残留结晶器保护渣在加热炉燃烧气氛中加热时具有复杂的下层氧化铁皮结构,[6,7]这可能会影响其后清除氧化铁皮工艺。然而,一些研究也表明,在含有水蒸气的燃烧气氛中加热铸坯时,由于限制了CrO2(OH)2的汽化,使用结晶器保护渣生产的304奥氏体不锈钢,将促进形成较为不复杂的下层氧化铁皮结构,从而破坏了在氧化铁皮下层区域内形成连续的Cr2O3层。[9,10]对除鳞效率的研究表明,在热轧前,氧化铁皮的下层组织结构对高压水除鳞效果至关重要。[8]当产品用于汽车行业和其他需要密集焊接的应用时,热轧卷板的表面质量是至关重要的。由于表面残留的结晶器保护渣对铸坯表面氧化铁皮形成构成影响,以及轧钢加热炉加热过程中的表面改性的影响,深入了解薄板坯连铸连轧中的这些热化学过程,以及对去除氧化铁皮和产品表面质量的影响将有助于钢铁生产。在本文中,研究了一组具有不同表面条件的工业生产的薄板坯,报告了在燃烧气氛中,结晶器保护渣残留物对氧化铁皮形成的影响和高压水除鳞的影响。

实验程序

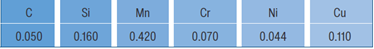

本研究中使用的薄板坯的化学成分如表1所示。试样是连铸薄板坯在红送进入加热炉前得到的。对试样的表面初始氧化铁皮进行表征,以记录在连铸过程中形成的氧化铁皮的结构和化学成分。试样初始氧化铁皮表征是从铸态板坯的表面区域(30 x 20 x 10 mm)加工得到的,为了进行加热和除鳞研究,试样仔细地从连铸板坯上加工出来,尺寸为165mmx 110mmx 20mm。制备的试样包含两种类型的表面:连铸态具有残留氧化铁皮的试样和预加工清洁的试样。预加工包括表面磨削,然后用60目碳化硅湿研磨。利用三维光学剖面仪(Nanovea, Model PS50 Micro Photonic Inc.)测量试样表面的Ra值为0.271 μm。为了防止在测试前生锈,用乙醇清洗和风干来保存试样表面。

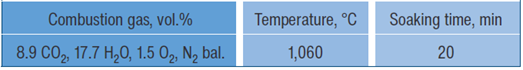

为了模拟薄板坯加热过程中氧化铁皮的形成,试样在35 kw感应熔炼炉(LSZ-35型)中加热,该炉具有200mmx130mmx25mm的感应室,该感应室嵌入在一个外壳中以控制炉内气氛。关于加热方法的详细说明已在前一篇文章中提及了。[8]按照现场工业加热炉的气氛通过按比例混合气体来模拟天然气燃烧的气氛(表2)。根据观察到的工业加热炉操作条件,本研究选择了1.5%的氧过剩系数。在标准室温和压力下,提供给加热室的气体流量为6000ml/min,[8] 这在反应区提供了大约2cm/s的速度气体,通过上面进入,与试样的宽面一致。计算证实,在该流速下,反应区不存在缺气问题。加热过程中的温度由插入薄板坯试样中的K型热电偶控制,热电偶可以调节炉膛功率,将加热温度控制在±10℃以内。试验采用的加热温度1060℃,温度平衡后均热时间为20分钟,模拟工业生产中的加热过程(见图1f)。

图1 加热和除鳞装置:(a)试样条件,(b)感应炉,(c)喷嘴水冷CNC工作台,(d)除鳞后板坯试样印迹,(e)试样从水冷台取出,(f)试样红送加热曲线在氧化期结束时,试样小心地从炉腔中取出,并迅速运送到除鳞室,以避免在除鳞前过渡冷却红送的试样。[8]在恒定的1.4 N/mm2撞击因子(IF)下使用高压水进行除鳞,这是许多钢厂使用的除鳞的实例参数。撞击因子是由喷嘴产生的单位面积的打击力,在喷嘴供应商帮助下计算。在本研究中使用的喷嘴角度为25°角,的平面喷射喷雾。在27.58 MPa (4000 psi)的压力下,输出流量为15.14L/min (4 gpm)。CNC除鳞过程的详细描述已在以前的文章中报道过。[8]除鳞后,用冷水对试样进行淬火,防止二次氧化。在除鳞过程中形成的喷嘴路径“印迹”被涂上环氧树脂以保护表面。在除鳞实验结束后,使用Maxiem CNC水刀(型号为OMAX 0707)沿着冷却试样的长度方向从印迹区提取10 mmx15mmx20mm的矩形试样。图1显示了在这项工作中使用的再加热,除鳞和试样提取阶段。从未除鳞再加热试样提取加热过程中形成的氧化铁皮进行分析。所有提取的试样都被横向切割,安装在环氧树脂中,使用1200目碳化硅磨纸研磨,并用0.1 μm金刚石膏进行机械抛光,在低控制压力下防止试样制备过程中剥落。[8] 利用配备Bruker能量色散光谱(EDX)的TESCAN-ASCAT系统,通过扫描电子显微镜(SEM)分析了原始氧化层和残余氧化层的形貌、厚度、微观结构和化学性质。在SEM分析之前,试样被溅射镀上Au/Pd以提高电导率。采用定量方法,通过将除鳞表面分为三种结构类型,并测量从除鳞表面提取的横截面试样中每种结构的百分比,来评估高压水除鳞效率。[8] ImageJ软件作为测量工具,量化了3个不同的表面类别:A -清洁表面,B –内部残留连铸生成的氧化铁皮,C -复杂的氧化铁皮下层。量化方法和除鳞后的表面分类的细节在以前的出版物中解释过了。[8]用图形比较了不同表面条件下的除鳞最终效率和表面状况。

结果

铸坯表面氧化铁皮的形成

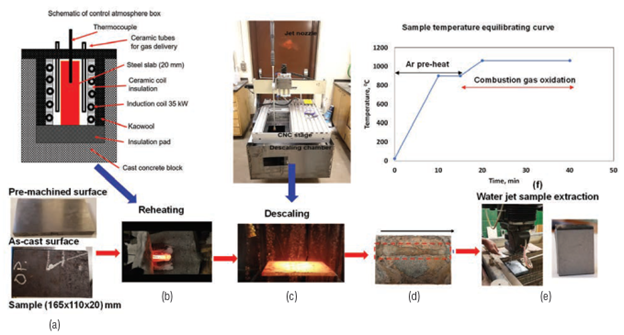

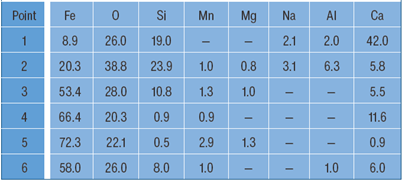

对再加热前连铸态铸坯表面状况的初步表征,显示出一个复杂的氧化铁皮结构(图2)。连铸态铸坯表面有:(i) 随机的空洞和裂纹部分,主要由保护渣残留物组成(图2中左),(ii) 混合氧化铁/结晶器保护渣结构的区域(图2中右)。两种氧化铁皮结构类型都与金属基体良好连接。然而,混合氧化铁/结晶器保护渣层的结构缺陷(裂纹、孔隙和空隙)较少,并且其氧化铁皮/基体界面更为光滑。结晶器保护渣层界面不均匀,界面处有一定的渗透。测量连铸态氧化铁皮组织厚度在75~170μm之间。连铸态铸坯表面结构的EDX点化学分析(表3)显示有很强的氧化钙显示,表明有结晶器保护渣残留(点1、点2、点3、点4和点6)。随机分布的残余钠也被检测到,从多个元素上的化学分析确定了与典型结晶器保护渣成分相关的元素(Mg, Na和Al)。这种复杂的Ca-Na基氧化物化学反应的存在表明在铸坯表面存在残留的结晶器保护渣,这是在连铸的结晶器内一冷阶段中附着的。连铸板坯表面的结晶器保护渣残留物(氧化物)与随后冷却凝固过程中形成的氧化铁(点3和点4)交织在一起。由于在二次冷却过程中与铸坯接触的空气和水蒸气的存在,在连铸坯表面形成氧化铁(第5点)。据钢厂现场测量数据,薄板坯离开连铸后的铸坯温度为~900℃。铸坯表面从外部氧化铁皮层一直到氧化铁皮内层都明显存在结晶器保护渣和氧化铁的复杂混合物。在靠近钢与氧化铁皮界面的区域,氧化铁皮层结构具有细小的晶粒,与光滑的氧化物/金属界面有很强的关联。这种界面上的强附着力似乎是由Ca-Si基氧化物(第6点)的存在有所作用的。EDX图(图2底部)揭示了铸态表面氧化铁皮结构中元素的分布。

图2 连铸态铸坯表面上形成的比例结构,截面背散射电子(BSE)图像(上)和能量色散光谱(EDX)元素图(下):左上部分含有结晶器保护渣夹杂物,右上部分含有混合氧化物/结晶器保护渣表3 铸坯加热前形成的铸态表面氧化皮组成(wt.%)(图2中的点)

铸坯加热后的氧化铁皮

预加工清洁表面:

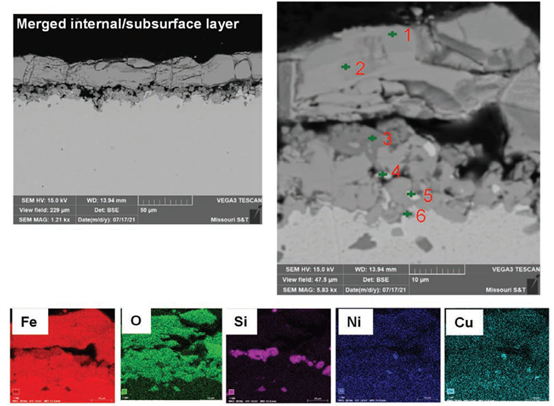

图3为所研究的经过预加工清洁表面的低碳钢试样,红送试样进入在炉内燃烧气氛条件下加热后,形成的氧化铁皮的横截面显微结构。在再加热过程和试样制备过程中,由于种种因素造成外部氧化铁皮层的很大一部分丢失了。图3所示结构为氧化铁皮内层,该氧化铁皮结构的特点是具有致密的氧化层和微裂纹缺陷,也有一部分直接脱离了金属基板上形成的下层氧化铁皮。内部的氧化铁皮层厚度在15~50 μm之间,氧化物-金属界面不均匀,在氧化物/金属界面下方形成的具有复杂氧化铁皮结构的“下层氧化铁皮”氧化层含有孔隙和空隙。下层氧化铁皮的一些部分似乎很强的附着在金属基板上,而其他部分由于在界面处形成缺陷而表现出弱的附着。在氧化铁皮下层中还观察到少量的金属夹带。氧化铁皮的EDX化学分析(表4)显示,内部氧化铁皮层的上部致密部分为氧化铁,点1没有Mn,点2有Mn。就在这一层的下面,出现了氧化铁和硅基氧化物的混合化学相,并伴有Fe(点3~6)。硅基氧化物分布在钢/氧化铁皮界面附近,这是低硅钢(0.16 wt.%Si)的典型特征。元素EDX图显示了内部氧化铁皮层中相的分布(图3)。

图3 预加工清洁表面在再加热过程中形成的氧化铁皮结构的BSE图像(上)和EDX元素图(下)表4 再加热时在预加工清洁的表面形成的氧化铁皮(wt.%)。点的位置来自图3

加热连铸坯表面:

铸态表面再加热后形成的氧化铁皮截面如图4所示。最初由铸态表面的结晶器保护渣和氧化铁混合物组成的氧化铁皮结构(图2)发生了显著变化,特别是氧化铁皮下层区域的变化尤其明显。在氧化铁皮上部断面上看到,外部氧化铁皮结构致密,横向裂缝和一些孔洞沿结构向下延伸。外层与内/次表层分离,但没有剥落下来,并与下层有一定的连接。外层氧化铁皮层厚度为295 ~ 330 μm。外部氧化铁皮层的化学性质(表5)确定为氧化铁(点1)。内部/下层氧化铁皮表现出不同的结构,具有复杂的化学成分(第2~6点)。化学成分包括Fe/Si基氧化物和微量Ca, Cu, Mn, P和Zr的混合物。下层结构表现出不同的特征,在复合氧化层上形成了纯氧化铁,该复合层Fe-Si基氧化物组成,与金属基体的附着力强,无缺陷。在下层结构中可以看到类似的复杂混合层,在化学成分中有残余Ca的痕迹(第3和第6点)。下层多孔,中间部分有空隙,但在氧化物/金属界面处表现出很强的附着力。氧化铁皮下层厚度为30 ~ 75 μm,这比在预加工清洁试样上报告的氧化铁皮下层厚度要大得多。残留的结晶器保护渣的存在显著地改变了再加热过程中形成的氧化铁皮。在连铸过程中,板坯上的结晶器保护渣的存在似乎促进了高温再加热过程中的氧化铁皮生成反应,导致氧化铁皮下层区域的生长速度加快,氧化物与金属基体之间的界面附着力强。[6,7]界面附着力强的可能原因是由于结晶器保护渣的熔点较低(500-900℃),在板坯再加热温度下,结晶器保护渣呈液态,这种液体保护渣层的存在有可能通过阴离子和阳离子快速扩散来加速氧化动力学。此外,已知含有Si、Ca、Na、Mg和Al氧化物的复杂保护渣残留物的存在会导致更高的扩散系数,加速再加热过程中的氧化反应,从而促进复杂的下层氧化铁皮的形成。在复合氧化物混合物中,下层氧化铁皮结构还表现出金属裹挟物(Fe-Ni-Cu),这可能增强了氧化物与金属基体的粘附性。当铸态表面再加热时,这种类型的组织形成有可能加剧晶界氧化。由于保护渣的存在,氧化物/金属界面上的附着力可能导致保护渣(500-900°C的液体)的薄膜与母材发生反应和熔合,从而形成牢固的化学键合。由于其较低的膨胀系数,保护渣很可能与基体处于压缩状态,因此具有更大的粘附在母材上的潜力。这种压缩力的作用可以在氧化铁皮/钢的界面上看到,在那里,组织结构在报告的SEM图像中呈现波浪的形状。(图2、图4)。

图4 铸态表面再加热后形成的氧化铁皮结构的截面BSE:上(低倍),下(高倍)表5 铸态表面再加热钢中的氧化铁皮成分(wt.%)。点位置来自图4

除鳞效率及讨论

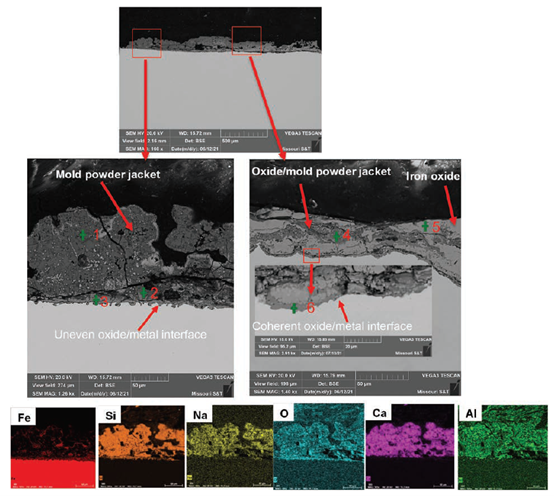

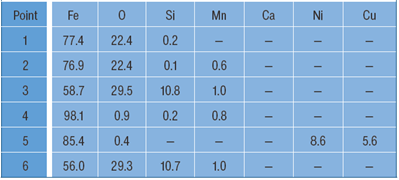

对试样再加热后,使用CNC控制的平台对试样进行除鳞,对除鳞试样进行分析,评价除鳞效率(图5)。在试样上存留的氧化铁皮根据其结构分为B类和C类,分类方法详见前一篇文章。[8]在预加工试样表面条件下,当撞击因子为1.4 N/ mm2时,效率达到90%(清洁表面A级)。除鳞后测量的残留氧化铁皮总量为10% (B级8%,C级2%)。对残余氧化铁皮结构的分析表明,与铸坯条件下的结晶器保护渣残留相比,预加工清洁的表面条件(图6左上)的残余氧化铁皮厚度较小,为5-10 μm,并且更复杂的氧化物根扎渗透(C类残留物)更少。

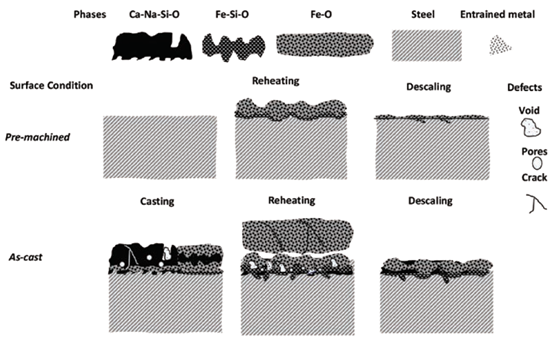

图6 除鳞后残余氧化铁皮结构截面BSE:左上(预加工清洁面)、右上(铸态面)、左下(放大倍数较高的铸态面)、右下(铸态面元素图)铸态表面的除鳞效率为47%,在相同的撞击系数下,表面残留的氧化铁皮为53%。残余氧化铁皮比预加工表面的残余氧化铁皮厚5倍。表面C类残余氧化铁皮属于复合氧化物氧化铁皮(Fe-Si基氧化物),其根部深入氧化铁皮下层的金属基体。对再加热后的铸态试样进行除鳞后的残余氧化铁皮分析显示,复合氧化物含量高,根部渗透深,与基体的附着力强(图6右上)。残余氧化铁皮厚度在15~30μm之间。氧化铁皮下层(C级)的高扫描电镜放大图像显示,下层氧化铁皮有更复杂的氧化物形成(图6左下)。元素映射表明,复合残余氧化铁皮结构为Fe-Si-Ca氧化物混合物,这种氧化物混合物大部分附着在金属基体上,并被交织成为氧化铁相。由于这些复杂的氧化物形成的高附着力,加热铸态板坯,形成的下层氧化铁皮与铸态表面形成的这种类型的氧化铁皮结构似乎降低了除鳞效率,这是因为复杂的氧化物的形成提高了与金属基体的附着力。在之前的研究中,由于在氧化铁皮下层发现了类似的复杂氧化物结构,硅含量较高(1.7 wt.%)的钢对除鳞效果较差。目前的研究结果表明,即使在较低的Si含量(0.16 wt.%)下,当残余的结晶器保护渣存在时,由于氧化铁皮下层结构的改变,铸态表面状态的试样也会显著降低除鳞效率。目前的研究结果表明,低Si含量(0.16 wt.%)的钢种在复杂的铸态表面条件下,结晶器保护渣残留物存在可能会造成铸坯除鳞的挑战,这是因为存在于表面的结晶器保护渣可能会增加氧化物/金属界面的附着力,因为结晶器保护渣的高润湿性成分,如SiO2,已被证明在铸态表面氧化物中占主导地位,SiO2的存在形成了一种低熔点相,它集中在钢/氧化铁皮界面,表现得像熔融的铁橄榄石,并产生很强的附着力。然而,本研究还表明,在预加工表面条件下,在再加热前清理铸态表面将显著提高除鳞效率。基于本研究的SEM/EDX分析,在再加热和除鳞过程中,结晶器保护渣对铸坯上氧化铁皮层演变的影响如图7所示。再加热预处理干净铸坯表面,由于典型的加热红送薄板坯时间短,导致氧化铁皮下层生成厚度较小的不太复杂组织结构。撞击系数为1.4 N/mm2,氧化物复杂性越低,除鳞的效果越好。在铸态表面条件下,连铸过程中沉积在铸坯上的结晶器保护渣与铸坯相互作用,形成界面不均匀的残余Ca-Si- Na氧化物。在高温(900°C以上)下,在空气和水蒸气存在的情况下,这种保护渣残余物在连铸二冷期间转化为氧化物/结晶器保护渣的混合物。在燃烧气体气氛中进一步加热含有氧化物/结晶器保护渣残留物的铸态表面,导致下层氧化铁皮发生显著转变,其特征是Ca-Na氧化物的强附着力和混合Fe-Si氧化物的根部渗透。在高再加热温度下,氧化物/金属界面的保护渣反应促进了下层氧化铁皮的复杂性,促进了更快的氧化铁皮生长动力学和缺陷形成。由于生长中的氧化层产生应力,氧化铁皮外层也经历致密化和剥离过程。

图7 不同表面条件下从连铸到除鳞的氧化铁皮结构演变示意图

结论

研究了不同表面条件(铸态和预先清洁加工处理) 低碳钢薄板坯试样在燃烧气氛中红送热装,再加热后除鳞过程中氧化铁皮的形成,研究了铸坯表面条件对再加热除鳞过程中氧化铁皮结构演变的影响。钢在铸态表面条件下的原始氧化铁皮表征表明,铸态表面的氧化铁皮结构中含有大量的结晶器保护渣残留物,且保护渣残留物和氧化物/结晶器保护渣混合的化学成分复杂。在铸态表面条件下再加热试样促进了复杂氧化铁皮结构的形成,特别是在氧化铁皮下层区域内,与预先加工清洁的试样相比,观察到由于结晶器保护渣残留的存在而被强烈转变改性。含有结晶器保护渣残留物的铸态表面形成的复杂氧化铁皮,这样降低了除鳞效率。在高压水除鳞中,撞击因子为1.4 N/mm2的条件下,预先清洁处理表面条件的试样除鳞效率更高(90%)。在相同的除鳞撞击因子下,铸态表面的除鳞效率较低,为47%,残余氧化铁皮为53%。除鳞效率量化表明,板坯再加热前的表面状况对除鳞能力有显著的影响。对于铸态铸坯表面有结晶器保护渣的情况,含有Si、Ca、Na、Mg和Al氧化物的复杂结晶器保护渣残留物对下层氧化铁皮层进行了转化和改性,这似乎加速了再加热过程中的氧化反应,促进了复杂氧化物的形成,其性质和特征阻碍了氧化铁皮的去除。研究表明,在薄板坯浇铸过程中,在再加热前清理铸态表面对提高除鳞效率和整体产品质量至关重要。该结果还深入了解了结晶器保护渣残留物对铸坯表面改性的影响及其对除鳞效率的影响,并试图为优化结晶器保护渣研究提供信息,以考虑再加热过程中结晶器保护渣对铸坯表面的不利的影响。

致谢

本研究得到了Kent Peaslee Steel钢铁制造研究中心的支持,作者对Kent Peaslee Steel钢铁制造研究中心行业咨询委员会的支持和指导表示感谢。

参考文献

1. Y. Sugitani, M. Nakamura and T. Watanabe, Tetsu-to-Hagane, Vol. 67, 1981, p. 1508.2. K.C. Mills, A.B. Fox, Z. Li and R.P. Thackray, Ironmak. Steelmak., Vol. 32, No. 1, 2005, pp. 26–34.3. K.C. Mills and A.B. Fox, ISIJ Int., Vol. 43, 2003, pp. 1479–1486.4. W. Wang and A. Cramb, ISIJ Int., Vol. 45, 2005, pp. 1864–1870.5. H. Nakada, H. Fukuyama and K. Nagata, ISIJ Int., Vol. 46, 2006, pp. 1660–1667.6. R. Osei, S.N. Lekakh and R.J. O’Malley, AISTech 2020 Conference Proceedings, 2020.7. R.M.P. Huitron, P.E.R. Lopez, E. Vuorinen, P.N. Jalali, L. Pelcastre and M. Karkkainen, Metals, Vol. 10, No. 1243, 2020, p. 22.8. R. Osei, S.N. Lekakh and R.J. O’Malley, P. Lesli and S. Oldair, Iron & Steel Technology, Vol. 18, No. 11, 2021, pp. 48–59.9. N.M. Jean-Jacques, master’s thesis, 2008, University of Pretoria, p. 106.10. K.H. Cheung, Ph.D. thesis, 2012, Carnegie Mellon University, p. 197.

作者

Richard Osei:Peaslee Steel Manufacturing Research Center, Department of Materials Science and Engineering, Missouri University of Science and Technology, Rolla, Mo., USADmitry Tsvetkov:Steel Dynamics Inc. – Flat Roll Group Columbus Division, Columbus, Miss., USATony Bader:Steel Dynamics Inc. – Flat Roll Group Columbus Division, Columbus, Miss., USASimon Lekakh:Research Professor, Department of Materials Science and Engineering, Missouri University of Science and Technology, Rolla, Mo., USARonald O’Malley:F. Kenneth Iverson Endowed Chair of Steelmaking Technologies and Director, PSMRC, Department of Materials Science and Engineering, Missouri University of Science and Technology, Rolla, Mo., USA