废钢熔炼方式分析

电炉熔炼前景

真的是5年河东5年河西呀,黑色钢铁界应该具有强烈地记忆,2017年祖国大地上消灭中频炉的大运动,对中国的钢铁工业产生的影响巨大,造成了电弧炉一夜之间开始蓬勃发展,短短几年时间电弧炉在祖国大地遍地开花,根据俺的估计容量大于70吨的电弧炉数量应该多于200座,其年产能在2亿吨以上,就单独计算电弧炉生产的钢铁产量,其钢铁生产总量就超过世界第二大钢铁生产国,就是第二第三大钢铁生产国的之和。钢铁大发展这是由中国巨大人口基数渴望快速实现现代化造成的效果,加上国家意志的大力推动,特别是最近10年来的大跃进,钢铁产能急剧增加,如果放开目前的钢铁产能生产,估计中国的粗钢能够达到12亿吨/年以上。但是电炉风光的日子没有能够持续几年,与长流程竞争没有价格优势,经营压力、环保压力、政策压力等造成了电炉钢企业目前的日子不一定好过。对正在使用的钢铁存量的详细了解对于预测未来的废钢可用性、确定原料使用关键因素和制定资源有效利用战略是非常重要的。在2013年,Pauliuk等人对美国等200个工业历史悠久的国家的人均使用钢铁量进行了估算,美国、英国和德国人均钢铁用量在11至16吨之间,他们的人均用钢量积累正在放缓或已经停止。最近才实现工业化的国家,如韩国或葡萄牙等,其人均钢铁用量在6至10吨之间,并且正在迅速增加。有些国家,人均使用的钢铁量已经饱和或接近饱和。Pauliuk等人的定义人均使用钢铁量饱和数值为13±2吨,其中建筑用钢10±2吨,机械用钢1.3±0.5吨,运输用钢1.5±0.7吨,家电和容器用钢0.6±0.2吨。人均用钢时间序列数据和饱和水平可以用来估计未来的钢铁产量和废钢供应情况,图1显示了全球目前正在使用的人均钢铁量。

但是看起来非常大的电弧炉炼钢能力,在巨大的钢铁总体产能面前也只能占据较小的一个份额,与世界西方国家的电炉钢比例相差甚远,估计只有15~20%左右,虽然电炉钢生产节能减排,但是对于巨大产能的长流程来说,这点减排量要想达到大的减排量还是不足的,那么到2050年达到碳中和,钢铁工业面临巨大的挑战,俺是认为钢铁工业是不可能够独立达到碳中和,不管某些大企业的领导们信誓旦旦说他们的企业有望独立提前达到碳中和的目标,其实这种大话官话不值一听的,我从来不相信钢铁企业能够独自达到碳中和,那是神话。电炉大规模利用冶炼生产钢铁产品其废钢原料是长流程留给人类的宝贵遗产,虽然这个资本开始时候带有向大气排放大量的CO2之罪恶,但是也给了它重新做一个好人的后果,而且这个后果则是可以不断循环利用,算是放下屠刀立地成佛了。当今这个世界没有任何一个大宗产品能够像钢铁那样能够反复不断循环使用。环保的压力迫使人类重新考虑我们的钢铁生产方式,毕竟占了全球CO2排放总量的10%,是老二的位置,仅次于发电的排放。吨钢长流程二氧化碳排放为1.8~2.2吨,而吨钢电弧炉钢的CO2排放仅仅为0.4~0.5吨左右,双方差距甚远,西方发达国家长流程生产多年,钢铁蓄有量或者说人均钢铁拥有量达到饱和,比如人均为15吨,废钢进入到一个相对有序的循环中,电炉钢生产所需的食材得到充足的保证,比如米国的电炉钢占比已经达到70%左右,该国钢铁工业碳足迹显然就非常有利。而我国钢铁工业发展较晚,改革开放之前钢铁年产量与现在相比简直可以忽略不计,改革开放以来,特别是在参加WTO后钢铁工业飞速发展,从而达到年产10亿吨钢超高水平,快速地增加祖国大地钢铁蓄有量,持续不断地为电炉钢生产提供越来越丰盛的口粮。随着钢铁工业持续大量生产,钢铁消费也逐渐进入有序循环阶段,报废设备和建筑越来越多,随着钢铁业建设高峰过去,钢铁生产回归正常状态,从人均近一吨钢的年产量到人均300~400kg的正常水平,14亿人口的大国年需要钢铁总量也就是在5亿左右,那时电炉冶炼就能够与转炉较劲了,可能就达到了30%以上的竞争关系了。

电弧炉能量平衡

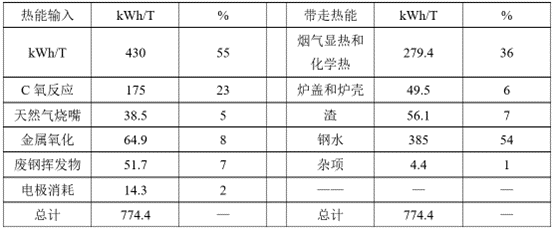

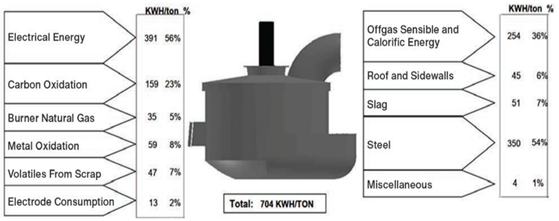

电弧炉冶炼还是具有相当大量的二氧化碳排放量,毕竟需要电能,电极,喷煤,吹氧,即电能和化学能的综合作用,估计吨钢熔化到1600~1620℃的钢水温度,需要总体能量约700KWh以上。表1和图2是北美电炉输入能量和带走热量的数据。

(左侧:电能输入:反应,天然气烧嘴,金属氧化,废钢挥发物燃烧,电极消耗氧化。右侧:能量输出:烟气带走热量,炉壳和炉盖水冷,电炉渣,熔化后钢水,其它。)虽然该国的电炉电耗指标看起来不是非常好,不能用中国的现代大电炉技术经济指标进行衡量,但是仍然具有一定的参考价值,说明电弧炉冶炼废钢需要的总电能700~774.4kWh/t。中国目前大电弧炉冶炼较好的吨钢能耗指标为:冶炼电耗350kWh,喷煤消耗20kg,碳氧反应造成的能量相当于200kWh,电极消耗0.9kg。电极消耗的碳相当于碳氧反应形成的能量相当于9kWh,金属氧化形成的热量相当于65kWh,废钢挥发物51.7kWh,3立方米天然气相当于30kWh,除尘系统电耗20kWh,水处理耗电10kWh,动力用电5kWh(行车取料吊运,康斯迪运输机,电炉液压站,电器设备用电等。)。这样计算下来,电弧炉吨钢冶炼总电耗为700kWh以上。输入的电能和化学能产生700KWh的能量,主要消耗在:钢水380KWh,烟气带走能量260~280KWh,上炉壳和炉盖水冷件带走热量45~50KWh,电炉渣带走的热量51~56KWh,钢水需要的能量为380KWh。

电弧炉喷碳

从中国大电炉迅猛发展生产这5年来的实践看,电弧炉生产要达到低的电能消耗,就必须要加大化学能的输入,不断增加的喷碳量就说明了这个问题,而且有的电弧炉为了加强烟气加热废钢,往往采用过渡的碳氧反应来提高烟气温度,从而加热废钢达到较高的温度,目的就是提高废钢预热温度,比如竖炉配置的电炉废钢预热温度达到约600℃,这样就大大降低了电耗,据说能够达到吨钢电耗280KWh以下。但是这样能源配置在今天的碳排放制约的情况下是否合理,值得钢铁界斟酌,毕竟每一千克碳产生的CO2为3.2千克,多使用10千克喷煤量,即多产生约30千克的CO2,这样的排放指标增加不能不引起公众对环保上的关注。增加喷碳量就是增加碳氧反应产生化学能,炉内产生高温传递到废钢表面或熔池中,同时提高了一次烟气的物理显热,提高废钢预热温度,也降低了电能的使用。

电弧炉用电比较

对于电炉炼钢企业关心的是成本,图3是当前中国大陆各地区的电价,100KWh电费就是67元钱,煤炭毕竟便宜,增加使用10~15kg的煤价格仅仅为10~15元,正是因为这种经济利益的驱动,造成电炉炼钢追求了尽可能降低电耗,所需的能量由增加的化学能来弥补。目前电弧炉冶炼废钢电耗在350KWh/吨钢,如果使用电能,假设100%转化为熔化废钢需要的热能,达到1600℃左右的出钢温度就需要380KWh的电力。但电力不可能完全为废钢需要的热能,在电弧炉这个条件下电力能量的利用率估计也就是在40~60%。中频炉熔化废钢的效率最高,涡流造成废钢内部加热,因为没有造渣的需要,所以电力完全就是用来熔化废钢,高效率的中频炉熔化废钢只需要560~600KWh,电能利用率能够接近60~70%。

北美国家的电价由于其资源优势相对来说比中国要低,我国大陆相对较高,就是北美电弧炉电能消耗达到450KWh/t,其用电成本往往低于中国电炉生产的用电成本,看了玻璃大王曹德旺的讲话,他在米国工业用电优惠,只有4.5~5美分/KWh,如果按照5美分/KWh计算,每千瓦小时电相当于人民币0.3圆,比我们要低0.3圆/KWh,按照电炉冶炼电耗450KWh计算,米国的冶炼电力消耗消耗成本就要低135圆/t。但是从资料介绍来看美国工业用电每千瓦小时约为0.4元,相当于每度电便宜0.2元,450度电就便宜了90圆人民币。所以从电消耗上看,北美国家减少吨钢电力消耗的驱动力并不很大,在环保的压力下,对碳排放这个环保指标较为看重,而且今后将越来越看重碳排放指标。使用煤发电产生的CO2明显要比使用天然气发电产生的CO2要大的多,使用天然气发电比使用煤排放的CO2要少40~50%,从电力来源的碳足迹,使用绿电的电炉钢碳足迹就要小的多,钢铁业的碳减排,碳中和最终措施就是尽可能使用绿电熔炼废钢和其它金属料,减少冶炼过程中的喷碳量和配碳量,目的就是减少CO2的排放。电弧炉节电的法宝就是加大喷碳量,强化碳氧反应提供的化学能,但是随着地球温室效应的压力,世界大多数国家地区形成共识,需要齐心合力来保护这个脆弱的地球生态环境,长流程的命能否长久,看来很难,除非有重大的降碳行动。将来即使以电炉熔炼为主的钢铁生产方式,也必须考虑碳的使用,尽可能采用新的工艺技术来减少CO2排放。米国自然条件造就了他们可以使用天然气发电,发电这个环节上具有了环保上的优势,老天瞎眼没有给我们多多的自然资源,造成我国发电以煤炭为主,在CO2排放上就没有什么优势,钢铁产品的碳足迹天然偏高。但是我国有巨大的水利资源,长江上游和三江上游水电站星罗棋布,构成巨大的水利发电网络,虽然建设成本巨大,但是这个电能是绿电,CO2排放基本为零,如果电炉大规模使用这个电力,那么电炉冶炼的碳排放就要少的多了,我们就可以放心大胆地多使用电能,降低化学能的输入,减少喷碳量,随着环保压力不断上升,说不定多用电能是今后电炉生产的一个方向。

电炉喷碳排放二氧化碳

即使今后电炉使用绿电来熔化废钢,由于电弧炉冶炼的特点,需要造泡沫渣来屏蔽电极,提高电力能量的利用效率,隔离大气降低氮离子进入熔池,减少钢水氮的含量。但是人工造渣就必须吹氧喷碳,产生大量的CO气体将电炉渣泡沫化,这个碳氧反应是不可避免的,碳减排课题不能回避这个问题,也不能回避钢主要是铁碳合金这个基本概念,至少是在目前的科技水平上即是如此的。电弧炉熔化废钢必定要产生大量的烟气排放到大气中,这是因为为了提高电能使用效率和防止钢水吸气,必须在废钢形成平熔池状态下对熔池进行吹氧喷碳,结合冶金辅料造渣,形成屏蔽电弧的泡沫渣,所有在电炉中碳氧主要反应物CO气体和CO2气体,俺估计电弧炉冶炼模式下吨钢一次烟气量在1000~1500m3,主要就是CO2气体排放到大气中,即使有一些CO气体也经过后燃烧成为CO2气体。二次除尘系统和一次烟气混合后排放,其主要的气体还是抽吸狗屋和车间中的环境大气。电弧炉生产不可避免产生CO2气体排放,当今的电弧炉主要是平熔池操作的模式,如果完全使用废钢,要保持全程泡沫渣操作,其喷碳量在10~12kg/t范围内。目前采用20kg以上的喷吹量目的是增加碳氧反应的化学能,提高化学能对熔池的供热,进入烟气中的CO在预热段再次燃烧来提高一次烟气的温度,这样利用其显热来预热废钢,从而节约电能消耗。事物的发展好像总是不能十全十美都有利的,公众的环保意识不断上升,地球海洋温度不断上升的压力造成了CO2成为了过街老鼠,要达到碳中和必须限制占其排放总量第二位大头的钢铁工业煤炭使用,虽然现在还没有限制电弧炉容量喷碳量,也没有限制其它比如在钢包内加热废钢等措施,但是一旦碳足迹真的严格实施,可能就要考虑这些个严峻的问题了,今天可以不做不代表今后不做,为这个唯一的地球考虑,从现在开始必须严肃对待这个问题了。如果海洋、等到大气恶化不可逆转那一天,那大家就都完完啦。对电弧炉产生的二噁英呋喃排放问题,几年前对此做过一定的阐述,参见唐杰民写的《电炉除尘系统抑制二噁英分析》一文。简单说就是通过高温燃烧分解二噁英呋喃,并且在高温阶段使用蒸发冷却塔瞬间将850℃以上温度的一次烟气降低到200℃,从而抑制二噁英和呋喃在合适的温度区间中再次合成。矛盾的是要充分利用一次烟气的热能,但是也不能过分使用,总是有一个度的问题,预热废钢就意味着降低一次烟气的温度,就不能满足抵达蒸发冷却塔要求的850℃的一次烟气温度要求。有的电弧炉采用竖炉模式预热废钢,号称在预热阶段就能够达到熔化轻薄料废钢,电弧炉熔炼废钢的电能消耗低于280KWh/吨钢,看来只有一种可能就充分利用了一次烟气温度来加热废钢,造成了二噁英重新合成,如果要达到二噁英和呋喃的达标排放,只能采用烧嘴将预热废钢降低的一次烟气重新加热到较高的温度,满足蒸发冷却塔工艺要求。这样一来从表面上节约了电能,但是再次加热一次烟气反而造成浪费能源,而且造成更多的CO2和氮氧化物的排放,多事一举,得不偿失。康斯迪电炉恰恰是比较合适的,现代Tenova技术康斯迪废钢预热系统就平衡了预热废钢和处理二噁英呋喃的问题,冶炼高峰期间离开沉降室一次烟气温度高于850℃,这样就可以处理绝大多数的一次烟气。

废钢中残余铜元素

废钢中的残余元素是随着废钢循环次数的增加而逐渐上升的,工业发达国家比如北美某国,该国在上个世纪60年代就开始使用电弧炉吃废钢,经过几十年的发展目前的电炉钢比例达到了约70%,这是绝对主导地位的。几十年期间钢铁产品不断达到使用寿命的终点而进入废钢循环阶段,经过几次废钢循环钢中的铜元素不断积累,造成了大家担心使用电炉生产的钢铁产品铜含量超标的这个问题。废钢中增加最快的残余元素是铜,主要是汽车废钢和含铜量较大的耐腐蚀钢材带来的,据估计世界废钢含铜量已经达到了0.3%,而且有较大的波动。其余的残余元素如镍、铬、钼等来自形成废钢的合金结构钢。锡、锑、砷、铅、铋是钢中极为有害的,称为五害元素,生产高等级钢材都要对这五害元素加以限制。我在无锡工作的时候,大约20年前从米国进口废钢,其废钢含铜量太高,由于生产的是油井管和锅炉管等产品,对铜含量是有一定要求的,只能搭配吃,后来就不进口发达国家的废钢了。我国的废钢和米国的废钢相比,双方都存在废钢脏的问题,我国的废钢处理马虎,废钢中的泥土垃圾较多,造成废钢收得率不高,造渣量大,能耗偏高。因为是民企,处理废钢的方式大约在20天电炉更换下炉壳的时候,清理完康斯迪附近的废钢小料场,将地面上的垃圾装车称重还给废钢老板。废钢库有四跨构成8个废钢堆场所,每个约5000吨的废钢堆按时清理干净,将地面垃圾称重还给废钢供应商。这样做废钢供应商至少不会主动掺假。米国的废钢相当干净,但是里面的铜残余原始实在太高,所以说他们废钢本质是脏的,双方废钢脏的含义不一样。钢铁工业的趋势必然走废钢循环之路,碳排放的压力也促成了这个循环。所以钢铁界要和使用钢铁产品的行业沟通,对残余元素采用适当科学的限制,不能把自己的脖子扎起来。对于建筑用材,随着废钢不断进入循环、环保的压力、成本压力等,废钢中铜含量上限指标是不断增加的,要面对现实提出合适的铜含量上限水平,工程技术界也是做出努力分拣报废设备的铜件,连铸轧制工序上抑制铜的熔化聚集到铸坯和轧件的表面晶界,减轻铜元素聚集对钢表面的影响。

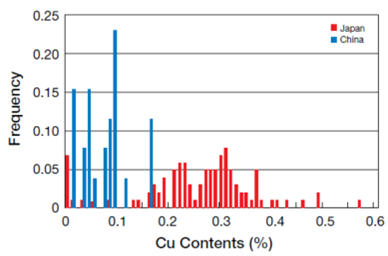

图4 各种废钢和含铁原料残余元素含量和钢铁产品中可接受的残余元素含量要求铜是一种残余元素,通常是废钢质量相关的指标,典型的钢材产品允许铜含量如下:(1) 螺纹钢筋:0.2-0.4 wt.% Cu(最高可达0.8 wt.%)。(3) 碳钢线材盘条:最大0.3 wt.% Cu。(4) 钢丝绳线材盘条:最大0.15 wt.% Cu。(5) 弹簧钢线材盘条:最大0.2 wt.% Cu。(7) 结构钢:0.2-0.5 wt.% Cu;平均0.2 - -0.3 wt. %。(9) 管材::0.08-0.20 wt.% Cu。(10) 薄板:0.04-0.10 wt.% Cu。从图4和各种钢种对铜含量要求来看,建筑用材的碳含量要求最低,其上限值也是最高的,比如螺纹钢生产,其铜含量可以超过0.4%的。电炉钢产品大纲主要就是建筑用材,这也是最为大宗的钢铁产品,由于其服役性质和性能要求并非苛刻,允许钢中具有一定量的残余元素,所以废钢最好的去处就是用电炉来生产建筑用材。以上材料源自于唐杰民翻译文章《低碳排放电炉炼钢的原料和工艺技术》,看官可以在唐工的微信公众号里面看到,这些数据供参考。我干过康斯迪电炉生产,但是全废钢冶炼的钢水铜含量在0.15%以下,很少能够超过0.2%,说明中国的废钢里面铜的残余元素较低,这些是高炉为代表的长流程生产的钢铁产品,使用铁矿石冶炼而成,所以残余元素很低。从目前的全废钢冶炼情况来看,使用国内的废钢冶炼,一般来说钢水的铜含量不会超过0.2%的,现在国内使用的仍然是过去长流程生产的钢铁产品,很少有电炉生产的产品进入废钢循环。图5可见中日两国废钢铜含量分布,中国大陆废钢铜含量要远低于日本国废钢,说明了我国废钢基本上还没有进入多次循环之中。其实在一定程度上看,废钢中的铜含量水平的高低也反映了其国家和地区工业化水平,我国的工业化进程时间短,人均用钢强度还是较低的,还是要依赖长流程持续生产来增加祖国大地的钢铁蓄有量,为今后的电炉钢创造一定比例的粮食。

随着中国现代化进程发展,电炉生产的钢铁产品也将逐步进入废钢循环,但是其总量相对于长流程来说还是很少的,废钢中的铜含量对冶炼一般产品影响是不大的。但是仍然要对废钢来源进行调查记录,不仅仅是碳足迹的要求,对监控废钢残余元素也是非常有必要的。中国钢铁产品五害残余元素要给与重视,根据资料介绍国内的钢铁产品中的Sn+Sb+As平均含量高于日本1.5以上。看来这是国内一些小铁矿含有这些有害元素所致。俺经历过这样的事情,生产的油井管铸坯没有问题,低倍仅仅发现一条裂纹没有引起注意,但是到轧制后的棒材表面全是裂纹,见图6。这批棒材全部切割报废,原因分析后就是砷含量严重超标所致。

所以长流程也是要注意铁矿石原料和球团等金属料来源,了解其产地,要求供应商提供五害元素的数据,从而避免应五害元素不能达标造成的损失。

电炉钢包为何加废钢出钢

目前国内有相当多的电弧炉生产螺纹钢时候,采用钢电弧炉出钢后钢包内加入废钢后出钢,依靠钢水来熔化含有硅锰的废钢,一般来说这些废钢基本是轧钢工序的切头切尾等报废废钢,废钢内含有与将要生产的产品一样的硅锰和钒元素,对于120吨电弧炉,加入5吨这样的废钢,每炉可以减少硅锰合金至少100kq,效益大于50圆,考虑到钢厂内部废钢里面有微合金元素钒,这样操作就可以充分利用这个微合金元素,总体每炉钢效益大于60元以上,平均到吨钢就可以得到0.5元的效益,每天生产4000吨钢就可以收到2000元的以上的效益。所以中频炉熔炼废钢可以大量节约合金料,这个效益是相当大的,达到吨钢50圆以上,这是不可忽略的数据。

中频炉熔化废钢

中频炉大规模熔炼生产钢铁产品主要是建筑用材,从现在的眼光来看,给人的印象是脏乱差,设备简陋,一般的中频炉生产普钢采用多座中频炉联合熔炼,以满足轧钢生产线的产能要求。

中频炉熔炼缺点

1 中频炉没有能力改变废钢成分,熔化后的钢水成分听天由命,不能主动加以控制,特别是没有去除钢中有害元素磷的能力,所以这是中频炉最大的诟病,称之为地条钢,想必是杀掉它的最为主要的原因。2 那个时代的中国钢铁紧缺,中频炉都是私人企业,以福建长乐系老板为主,目的就是赚快钱。其实资本原始积累都是肮脏的,当时顾不上环保,也没有这个意识,所以脏乱差。冶炼设备和轧钢设备都比较简单。3 经营上存在的问题和体制有关,不是技术问题,这里就不谈了。

中频炉熔炼的优势

中频炉既然存在就有它的存在的价值和意义,至今在返回法熔炼回收不锈钢废钢上,在熔化铁合金等方面仍然在使用,世界其它发展中国家中频炉还是在继续生产建筑用材。那么中频炉熔炼究竟有哪些优势呢?1 节约能源:中频炉仅仅使用电能来熔化废钢,现代的中频炉已经可以做到吨钢电耗在550~600KWh,相对于电弧炉电能和化学能为700KWh以上要低的多,而且辅助设备如除尘系统,供水系统用电量要小的多,至少吨钢减少10~20KWh的辅助电耗。2 极高的金属收得率:电弧炉熔炼废钢收得率在90~93%,而中频炉收得率在97%以上,至少提高了4%的收得率,废钢按照2000元/吨减少,吨钢可以降低成本80圆,不能忽略这个效益的。3 保留钢种有用的合金元素:中频炉熔化废钢可以完全保留废钢中的合金元素,生产建筑用材比如螺纹钢,需要的合金元素主要是锰、硅,微合金化元素为钒或铌。如果熔化废钢后钢水里面保留有1%的硅和锰,那么吨钢就可以少加15kq这种合金料,节约成本50圆以上。4 较少的一次烟气:由于没有吹氧喷碳的要求,所以一次烟气产生量较小。电弧炉则不同,一般来说电弧炉冶炼吨钢一次烟气爆发量为1000m3~1500m3,我没有中频炉烟气数据,但是通过现场观察,估计只有电弧炉的10~30%,这往往取决于废钢质量,废钢含有较多的有机物则燃烧产生的烟气量就大些。正是由于中频炉熔炼方式不需要屏蔽电弧,所以就不需要制造泡沫渣,也就没有吹氧喷碳而产生的二氧化碳和一氧化碳问题。就可以吨钢节约20kg碳,减少二氧化碳排放50kg以上。这个减排不得不引起环保的高度关注。5 设备投资低:没有庞大的供氧系统,也没有喷碳设备和巨大的除尘系统,水冷流量大大减少,所以建设投资低,运行设备成本低,这里就不多说了。使用中频炉主要驱动力是仅仅使用电能,不用化学能,总体能耗低;废钢金属料收得率高,废钢中有用合金保留;投资低,辅助设备少,所以中频炉熔炼废钢成本是低于电弧炉的,具有相当强的竞争力。

中频炉冶炼需要解决的问题

废钢中磷含量

中频炉由于没有氧化性气氛,无法将废钢中的磷降低去除,带上地条钢罪恶的帽子,这就是中频炉熔炼废钢工艺在中国被扼杀掉的根本原因之一。假如中频炉熔炼后的钢水,再经过钢包精炼炉进行成分和温度微调,达到标准所要求的范围,是否就能够立地成佛呢?看来希望还是有的,在不锈钢返回法生产中就是采用了中频炉熔化不锈钢废钢,目的显而易见就是为了保留不锈钢废钢中的有用价格高昂的铬、镍、钼等宝贵合金元素。不锈钢和高合金钢生产中也是广泛采用中频炉工艺来熔化合金料,兑入到钢水中,形成所需要的高合金成分的钢水。建筑用材对磷含量要求并非严格,比如螺纹钢和建筑用高速线材产品对磷含量上限指标为0.05%,从过去的长流程生产的钢铁产品来看一般都控制较好,其钢材的磷含量水平都在0.03%以下,如果废钢较为清洁,泥土等杂质较少,熔化后的钢水磷含量也不至于超过上限指标的,问题是钢水中较高的磷含量从哪里来的呢?中国现在废钢中主要是建筑用材和报废设备,在长流程生产过程中已经控制了钢中的磷含量,那么废钢冶炼中的磷含量主要来源何处呢,其实就是垃圾。据报道土壤中全磷含量一般为0.1%~0.15%,要比钢的含磷量要高出一个数量级,所以清洁的废钢是保证中频炉熔炼重要措施,设想,如果对废钢进行清理,将裹挟在废钢上面的泥土去除干净,这样就可以有效的防止熔化废钢增加磷含量。我曾经在一个国外钢厂看废钢处理,由于集团采购来的废钢很脏,又考核钢厂的金属收得率,钢厂没有办法,对集团采购来的废钢进行剪切破碎,然后用大的甩干机将废钢里面的垃圾清除掉,结果清洁的废钢进入电炉生产,收得率和消耗指标都达到了集团要求。我觉得对废钢进行清洁工作,这样做不仅仅能够保证废钢质量,降低电炉的消耗,而且也是能够降低钢水熔化后的磷含量。仍然提出这样一个问题,合理的磷含量。百年前建设的钢铁桥梁至今还在使用,那个年代的钢中杂质含量不会比现在普通冶炼方法冶炼的钢铁少,但是并非就因为高了那么一点点磷而失效,屹立在兰州的黄河大桥和上海的外白渡桥可以适当进行检验,看看其成分的组成。估计其磷含量不会比现代冶炼方法生产的低,况且磷还是一种防腐蚀元素,也是耐候钢组份的基本元素。表2是120多年前生产的钢轨成分与现代电炉生产的钢轨成分对比。百年多前的钢轨磷含量很高,磷含量是现代钢轨钢的好几倍,经过多年的运行考验还是能够承担运输任务的。表2 Bessemer工艺和现代钢轨生产的产品成分对比

百年前沉没的泰坦尼克号游轮硫磷含量也是比较高的,现代的造船钢板一般都在0.02%以下。我在钢厂工作的时候,用户对Q345D和Q345E的成分要求都是很苛刻的,其中就要求磷含量低于12个,有的甚至要求10个磷,我觉得组织生产上是有难度的,往往和用户商量,能否将硫磷含量联合控制在20个以下,用户往往都给与理解。硫含量控制在4个难度不大,这样就给了磷含量控制带来一定的余地,无论是转炉和电炉出钢分析都要将磷含量控制在10~12个范围,铁合金加入后回磷约3个。所以说在大规模生产中,将高等级钢的磷含量控制在20个以下是有把握的。康斯迪电炉由于全程平熔池操作,脱磷条件非常好,所以这种电炉生产的钢水磷含量较低。科学技术发展到今天,就是过去一些钢厂使用中频炉熔化废钢,采用氧化铁皮进入钢水中形成氧化性条件,在一定程度上能够脱磷,自己没有干过所以没有经验和数据。但是过去大量的中频炉生产的建筑用材其化学成分基本是合格的,磷含量能够达到要求的。目前有一些钢厂使用中频炉熔化废钢,然后兑入到钢水中,肯定有这方面的数据,可以进行这方面调查。如果熔化的钢水能够达到要求,加上使用精炼炉调节其它成分,这样生产的钢材性能是能够达到要求的。当然在中频炉熔炼期间能否部分去除钢水中部分磷,这也是摆在冶金工程界面前的一道难题,说不定值得冶金工程界来琢磨琢磨呢。

中频炉除尘

过去的中频炉熔炼废钢看起来有点乌烟瘴气,其实这是没有搞好除尘,或者除尘能力过低造成的,如果仅仅从粉尘达标的角度看,中频炉除尘只需要狗屋和屋顶大罩抽吸烟气即可,只要想做就可以做好。过去对环保重视程度不足,企业投入环保驱动力很低,所以造成污染局面,客观看文革和改革开放前20年装备水平低,环保问题都摆不上桌面,那个时代污染非常严重,我80年代到东北一个钢铁企业去参观学习,进入厂区和他们的职工一样,要用毛巾扎在脖子上,防止天上的粉尘钻入脖子里。经过这么多年的努力装备水平上去了,职工的劳动强度下来了,环保重视了,所以钢厂就有蓝天白云了。中频炉也一样,只要有环保之心,有足够的资金投入同样能够蓝天白云的。但是中频炉低温烟气产生的二噁英和呋喃是没有办法来消除的,这就是中频炉熔炼废钢一个诟病,几百摄氏度的低温烟气不可能分解二噁英,这样只能采用其它的方法来消除二噁英和呋喃,或者加热烟气到850℃,分解二噁英呋喃,然后采用蒸发冷却塔来急冷烟气,抑制唯一呋喃的再次合成。但是没有看到这种方法用于中频炉。中频炉要重新成为熔炼废钢的一个主要模式,必须解决这个问题。我在本月翻译出来一篇文章《组合感应炉熔化废钢可持续钢铁生产》,已经放在微信公众号里面,文章讲述的中国某钢厂冶炼不锈钢采用180吨中频感应炉熔化不锈钢返回料,不知道该钢厂的除尘系统怎么处理的,文章没有介绍。采用感应加热熔化废钢是增加长流程产量,吃废钢的好办法,据说国内有厂家就是这样做的,但是没有看到相关环保上面的具体措施介绍。

转炉吃废钢效益最好,环保最为有利

转炉吃废钢效益最好,现代的转炉吃废钢的比例能够达到25~30%,在中国目前的废钢格局中,8亿吨转炉钢就可以完全吃掉社会废钢,转炉的一次烟气处理系统已经较为完善,完全能够处理废钢中有机物,而且铁水中的显热和碳氧反应热就提供给废钢熔化的能量,不需额为的电力和化学能,这是最为经济的废钢处理方式,对CO2排放减排极为有利。如果继续加大转炉吃废钢比例,转炉碳氧反应产生的热能就不够用了,就需要采用感应加热炉来熔化废钢,将熔化后的钢水兑入转炉中冶炼,或者兑入出钢后的钢包中混合,再经过精炼处理来生产合格的钢材。现在有的钢厂采用钢包内使用烧嘴来预热废钢,从工艺角度上看没有问题,可以增加转炉产量,但是从碳排放来看还是有点问题的,并且车间内的除尘问题必须解决,为工作地创造一个良好的环境。回想从80年代到2016年,中频炉生产了大量的建筑用材,生产普通的建筑用材是能够使用的,对缓解紧缺的钢铁市场也是发挥了相当大的作用。钢铁紧缺年代不会对这种生产方式进行一锅端淘汰的,但是现在转炉冶炼和电弧炉冶炼的产能完全能够满足而且大于当今中国的需求,这个时候去掉落后产能,中频炉熔炼普碳钢的方式就首当其冲了。时代在进步,电弧炉和转炉生产的产品质量必然高于中频炉工艺,所以当产能过剩时候,在大一统的国家制度下,只能是中频炉下地狱。时代又在前进,以前看起来正确的东西就不能保持一贯正确了,时代不一样,看待事物的眼光和要求不一样。环保压力越来越大,钢铁产品的质量保证不仅仅只有成分和性能质保书,碳足迹的要求也呼之欲出。废钢冶炼碳排放只有长流程的1/4,而且钢铁是能够永恒循环的产品,电炉能够化腐朽为神奇,将杂乱无章肮脏的废钢冶炼轧制成新的闪亮的钢铁产品,当祖国的钢铁产能趋于平静时期,大约5~6亿吨钢铁就能够满足国内的需求,此时转炉就不能完全消耗废钢,此时电炉就成为消化废钢的主力军了,而且以高炉为代表的长流程的命运似乎也不妙的,其它工艺生产的金属原料就需要电炉来熔化冶炼,那个时候可能就是电弧炉和感应炉同时存在和竞争的时代。

总结

电弧炉钢使用电能和化学能来熔化废钢的组成部分,中国现在的大电炉生产中熔化废钢是逐步加大喷煤量,强化碳氧反应来提供化学能,其化学能占其总能量的一半以上,在当前碳减排碳中和压力下,要从另一角度来看待电弧炉降低电耗这个行为了,如果有绿电,应该多使用电力,以其降低电弧炉工序的二氧化碳排放。

对比了北美某国和我国在电弧炉冶炼上的指标,北美的居民电价不低的,但是好像工业电价较低,加上北美天然气非常便宜,所以电力碳足迹少于煤发电。只要是绿电,电炉熔炼就应以电能为主,这好像是不可抗拒的趋势,如果我国电力是以绿电为主,电炉钢的用电比例应该上来,减少喷碳量。

浅谈了废钢中的铜含量情况,其实电炉就是为了生产普碳钢而来的,废钢中的铜元素和磷是耐腐蚀钢材中有用的元素。由于废钢中的残余元素的积累,如果电炉冶炼优特钢就必须分拣废钢,兑铁水和使用直接还原铁材料等。

阐述中频炉熔炼废钢优缺点,从2017年到现在又一个五年过去了,形势不一样了,碳减排压力快速上升,有可能来重新认识这个被打倒的技术。中频感应炉从节能减排上看比电弧炉有优势,而且金属收得率高、充分利用废钢合金元素和辅助设备少投资低,经过合适的配套处理,生产普碳钢也是可能的。

转炉吃废钢最划来,但是超过30%就需要考虑预热废钢或采用中频炉来熔化废钢兑入钢水中,这也是一种结合长流程来消化废钢的好方式。

我是一位现场工程师,眼光短浅,不涉及政策方面的东东,胡写了这些东西,仅仅是谈谈自己对电炉生产的一点看法,也就是一颗小草在风中摇晃而已,人微言轻,说的不对,请领导和专家不必介意。

唐杰民

2023年1~2月