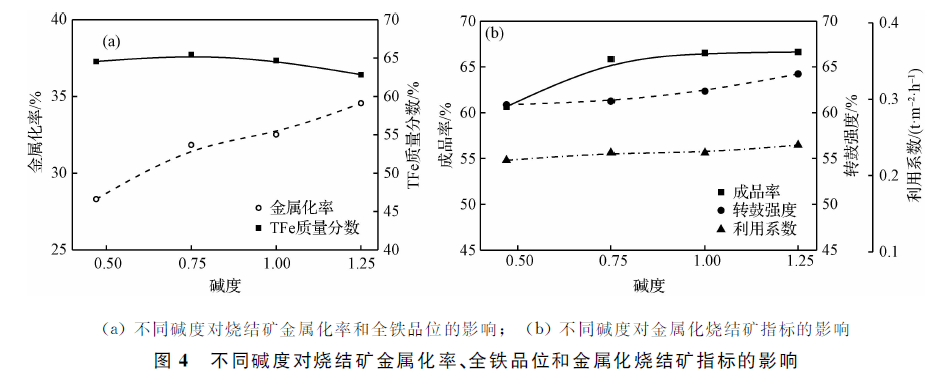

在“双碳”背景下,强化高炉冶炼是促进铁前工序低碳减排的重要方向之一,一定比例的金属化炉料可显著降低高炉焦比和提高生产率。以100%细粒磁铁精矿为原料,提出了铁精矿球团金属化烧结新工艺。在生球水分为7.5%,生石灰调节碱度至1.0,生球落下强度为6.0 次/0.5 m、抗压强度为15.85 N/个、爆裂温度为500 ℃的前提条件下,优化了球团金属化烧结工艺参数,考察了不同燃料种类及配入方式、总C/Fe质量比、燃料分加比例、碱度等条件对金属化烧结矿产质量指标的影响,并对所得金属化烧结矿的冶金性能进行了评价。此外,还观察和测量了所得预还原烧结矿不同矿物相的形态、数量和成分。结果表明,在料层高度为300 mm、总C/Fe质量比为0.4、内配无烟煤和外配烟煤、预热温度为450 ℃的球团金属化烧结条件下,所得预还原烧结矿的金属化率、全铁品位分别达到43.79%和68.10%,成品率为76.32%,转鼓强度为78.10%,利用系数为0.41 t/(m2·h)。经矿相分析,金属化烧结矿主要由金属铁、浮氏体和渣相组成,且FeO质量分数较高,Fe2O3质量分数较低。金属铁在浮氏体和残碳周围呈密集分布。观察料柱自上而下金属铁的质量分数逐渐增加,浮氏体和残碳质量分数呈现递减趋势。此外,液相固结和金属键连接是金属化球团烧结的主要固结方式。预还原烧结矿总还原度为85.79%,还原强度指数和还原粉化指数分别为90.82%和92.52%,具有非常优良的抗低温还原粉化性能。

2022年,中国粗钢产量达到10.13亿t,占世界总产量的53.9%,其中高炉-转炉长流程钢产量占比超过90%,以煤为主的能源结构使得钢铁行业成为中国最大的大气污染工业源和碳排放量最高(15%)的非电行业。传统长流程工艺中,烧结矿在高炉炉料中占比超过70%,而烧结-高炉流程存在着焦比高、碳排放高和污染大等问题。为了实现2030年“碳达峰”和2060年“碳中和”的“双碳”目标,高炉炼铁降碳减排迫在眉睫。在保证高炉安全顺行的条件下,为降低高炉焦比与生产成本,减少碳排放,高炉炉料结构优化长期以来一直是众多学者的研究重点。苏联的奥尔斯钢铁厂使用金属化球团时,炉料金属化率达到9.6%,高炉的生产率提高了2.3%,焦比降低了5.7%。TOVAROVSKIY I G等分析发现,炉料金属化率低于20%时降低焦比最多。由此可见,炉料金属化率的提高和一定的金属化率可有效改善炉内还原效率,大幅降低高炉焦比,减少炼铁工艺中总碳排放量。但现今高品质直接还原铁主要供电炉炼钢使用,国外少数钢铁企业使用一定比例直接还原铁(HBI块),日本神户制钢公司2020年10月开始在加古川钢厂的一座高炉(4 844 m3)上进行了大量配加热压铁块的工业试验,使高炉燃料比从518 kg/减少到415 kg/t,焦比最低为239 kg/t,该技术可减少20%碳排放。但如果用大量直接还原铁代替焦炭或部分焦炭,会使高炉温度下降,降低高炉内的间接还原和影响煤气的利用率,导致冶炼效率和生铁质量下降。针对高炉更适合低金属化预还原炉料的使用特点,有学者提出通过烧结工艺制备预还原烧结矿。北京科技大学预还原烧结试验产品金属化率可达到45.47%,含铁品位为45.74%,转鼓指数为64.67%,利用系数为0.576 t/(m2·h),同时预还原烧结矿的还原粉化指数高达97.5%,这表明预还原烧结可实现烧结矿的部分金属化。相比常规烧结,球团烧结工艺可较大程度地改善烧结料层透气性、生产率与烧结矿质量。中南大学采用球团烧结法强化褐铁矿型红土镍矿烧结,转鼓强度和产量分别提高18.31%和20.62%,固体燃耗降低33.96%,还原度和还原粉化指数分别达到了78.38%和96.35%。同样地,中南大学也采用球团烧结法有效脱除了原料中的锌、铅和砷,原料中锌、铅、砷质量分数分别为0.18%、0.015%和0.025%,锌、铅、砷的脱除率分别为92.78%、96.37%和62.45%,还原度和还原粉化指数分别达到了80.69%和96.45%。JFE公司采用含MgO镍渣涂于复合含碳球团外部,预还原烧结矿还原度可达到40%以上,高温性能良好。复杂的工艺增加了一定的生产成本,而且烧结还原气氛要求高、高炉用预还原炉料工艺的不成熟等问题制约了预还原烧结矿的生产。基于上述背景和存在的问题,本文提出了全精矿球团金属化烧结新工艺,以期在预还原炉料制备研究方面找到成本更低、产品性能更优的有效途径,这对促进金属化烧结的工业化应用有着重要的现实意义和理论价值。

1)磁铁矿球团金属化烧结在适宜工艺参数下,总C/Fe质量比为0.4,内配无烟煤(按总碳量分加70%)、外配烟煤(按总碳量分加30%),生球水分为7.5%,料层高度为300 mm,全程保温且保温温度为950 ℃,碱度为0.75,可获得金属化烧结矿金属化率为43.79%、全铁品位为68.10%、成品率为76.32%、转鼓强度为78.10%、利用系数为0.41 t/(m2·h)的良好金属化烧结指标。2)对金属化烧结上、中、下3层球团矿内部的微观结构分析,发现烧结矿内主要物相为金属铁、浮氏体和渣相,金属铁沿浮氏体和残碳密集分布。料柱从上至下,金属铁质量分数显著增加,浮氏体和残碳减少。高温下金属铁聚集使孔洞尺寸增大,进一步增强了还原气氛。此外,液相固结和金属键连接是金属化球团烧结的主要固结方式。3)新工艺生产的金属化烧结矿具有高品位、高还原度、高金属化率、低渣量和优异的抗低温还原粉化性能。其产品形状呈单球及葡萄状结构,总还原度为85.79%,低温还原粉化指数为92.52%,软熔性能良好,可作为高炉冶炼的优质炉料。

陈麒公, 潘建, 朱德庆, 郭正启, 杨聪聪, 李思唯. 磁铁矿球团金属化烧结[J]. 钢铁, 2023, 58(10): 12-22. CHEN Qigong, PAN Jian, ZHU Deqing, GUO Zhengqi, YANG Congcong, LI Siwei. Metallization sintering of magnetite pellets[J]. Iron and Steel, 2023, 58(10): 12-22.