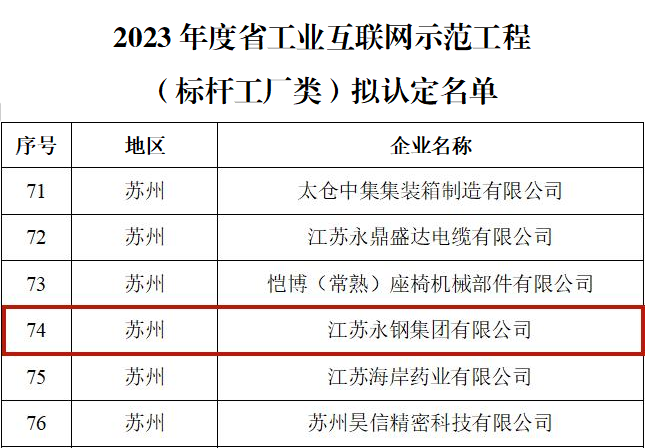

近日,江苏省工信厅公示2023年度省工业互联网示范工程(标杆工厂类)拟认定名单,永钢集团成功上榜。

此次入选的钢铁全流程智能制造的工业互联网标杆工厂,依托工业互联网平台,综合运用数据采集与集成应用、建模分析与优化等技术,通过永钢制造系统各层级优化,以及产品、工厂资产的全流程优化,实现永钢数字化生产模式创新。

近年来,永钢积极探索转型发展新路径,紧扣创新发展主题,瞄准数字经济“新赛道”,大力实施智能化改造和数字化转型,通过数字赋能,构建实时互联、柔性制造、高效协同的“智能制造”体系,助推高质量发展。

在基础能力方面,永钢建设了完善的通信网络架构,实现设备、工艺、制造、检测各环节间全面互联互通以及面向企业全场景的统一建模与集成分析优化;运用低倍视觉分析自动判定等智能装置,实现钢材成品质量的自动检化验,同步生产质量的物质流与信息流;建设全流程质量、工艺过程、超低排放、安全生产等信息化管控系统,形成全流程质量优化、能源效率优化、安全管控优化;运用自有云商及采购系统进行建模分析与优化,打通订单到产品交付流程,集成业财一体化系统,实现财务流程优化及生产管控一体化。

在企业标杆能力方面,不断提高产品、资产全流程优化能力。建立产品标准数字化与质量设计数字化系统等,实现产品标准一键生成,产品制造预测与设计、工程与工艺一体化优化,对生产设备状态、生产运行情况全流程可视化监控及数据全追溯等;建立工厂生产流程仿真环境,消除工厂布局优化与制造流程设计缺陷;通过数采平台接入设备运行,实现各类设备的数据采集,实现实时生产环境数据、排产信息的参数智能配置;针对重点设备建立故障规则库,通过精密点检、检修管理等,实现设备在线监测与故障报警、预测性维护、检修。

在业态模式创新方面,以“智能化制造”为发展核心,基于X-Twins数字孪生技术,提升设备的自感知、自诊断、自决策和自执行能力,实现工业设备智能优化;仿真工具在虚拟空间对制造工艺模拟优化,实现基于AI技术的工艺参数调优,提升复杂工艺应用精度,实现生产工艺智能优化;设置电子围栏、视频监控安防系统等,实现重点区域管控,通过超低排放一体化系统提升企业环保管理水平,实现安全环保管理优化。

通过钢铁全流程智能制造的工业互联网标杆工厂的项目建设,永钢利用互联网、大数据等新技术与生产制造的深度融合,全力推动全流程提质降本增效,全面提升设备自动化、数字化水平,全力打造具有“智慧”的新型钢厂。目前,企业已实现工厂生产现场可视化率达到100%,关键设备状态监测覆盖率100%,设备异常响应效率提升60%以上,良品率提高至99.8%,生产效率提高30%以上,生产运营成本降低38%以上,缩短客户订单交付周期48%以上。

未来,永钢将继续推进工业互联网建设与应用,持续推进绿色发展和智能化建设,坚持低能耗、低排放、高效率发展,力争打造产业链高效协同、数据智能、数字化驱动融合创新的行业标杆,以“绿色+智能”为牵引,助推产业转型升级。