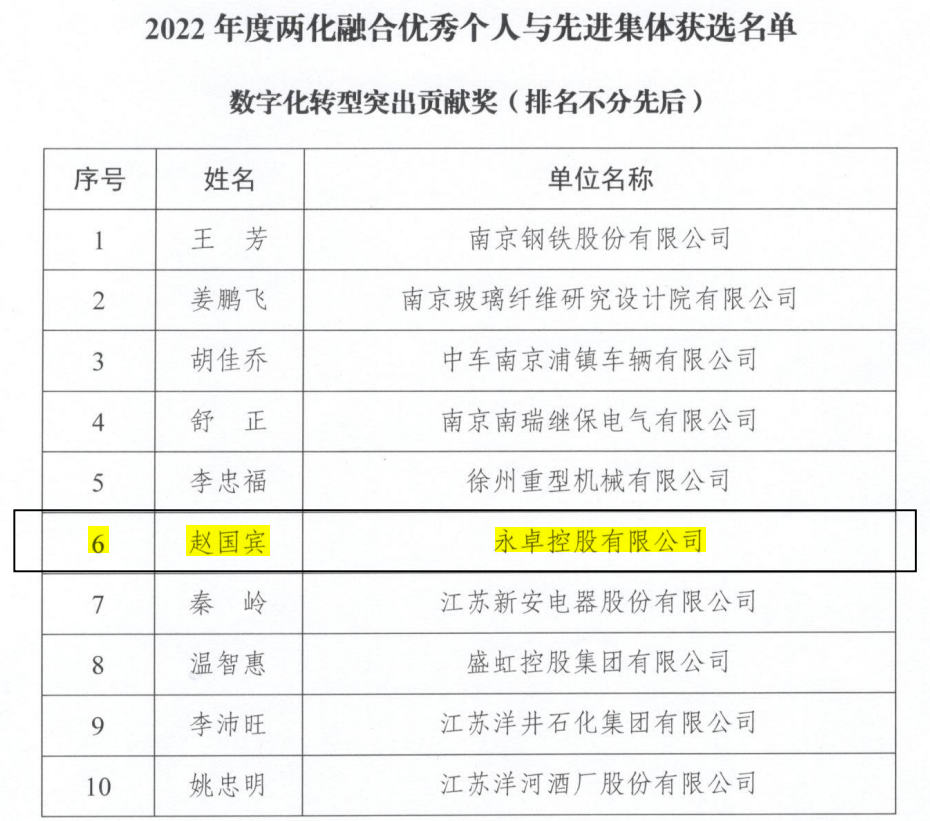

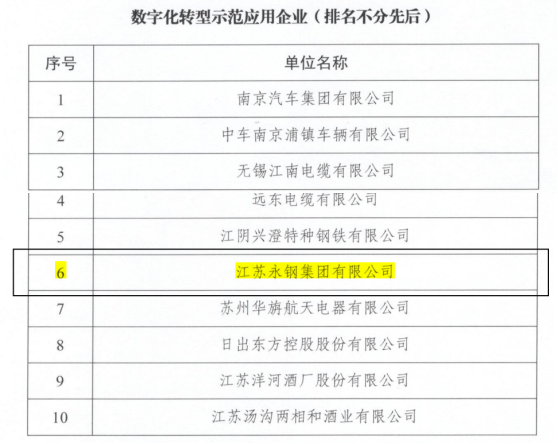

近日,江苏省2022年度两化融合优秀个人和先进集体名单公布,永钢集团荣获数字化转型示范应用企业,集团总裁助理、数字创新部部长赵国宾荣获数字化转型突出贡献奖。

两化融合是信息化和工业化的高层次深度结合,是指以信息化带动工业化、以工业化促进信息化,走新型工业化道路。近年来,永钢积极推进生产与专业管理信息化,快速提升大数据的集成与应用能力。运用物联网、5G等技术,对生产制造进行全面的自动化、信息化、智能化升级,努力打造“智能工厂”,为企业高质量发展插上信息化的翅膀。

“经过多年的信息化和数字化建设,永钢基本上实现了‘一切业务数字化’。”赵国宾表示,利用数字化技术赋能企业研发、生产、物流、采购、销售、服务等环节,实现效率和体验的大幅提升,核心业务流端到端的打通,有效支撑公司的数字化生产与运营。基于智能数控装备、制度化生产线、专业化信息系统的广泛使用,实现产品研制周期缩短、生产效率提高、能源利用率提高、运营成本降低等,切实把数智建设转化为促进企业高质量发展的实效。

近年来,永钢以融合创变的思维,不断拓宽两化融合在企业生产实践中的管理维度、力度和高度,用数字化、智能化为产业赋能,提升企业效率和效益。

特种合金棒材存在品种多、批量小的特点,过去,永钢在生产过程中往往面临着排产计划性差、质量稳定性不高、资源利用率低等问题。为此,企业建立了全价值链运营及协同研发平台,打通供应链上下游客户与研发、销售订单与生产计划、质量与生产调度等多方面、多环节的协同工作;创建了网络协同可视化制造平台,实现对企业内外场、作业过程、关键工艺三个层级的仿真和协同可视化管控;构建了制造全流程节能及安环管控平台,加强企业对自身能耗、安环的管控的同时,还涵盖了周边环境的监测与管控。三个平台的投入使用,提升了企业优质高端合金棒材等产品制造服务水平,增强了企业综合竞争力。

建设了永钢能源管理平台,提升了能源使用的追踪和追溯能力,实现了能源使用的可视化改善,提高能源维护以及能耗时间快速响应能力,扩大节能降耗的改善空间,有效降低吨钢能耗以及环保成本,同时为运营与管理提供决策支持;建立了设备管理系统,实现对全厂设备的联网监控,有效协同设备检维修、设备功能精度与生产计划安排,实现设备功能价值与生产计划的最优化配置,发挥资产价值最大化......

永钢深入推进两化融合工作以来,顺利通过了国家两化融合管理体系升级版AAA级认证,并获得了工信部大数据产业发展试点示范项目、工信部智能制造优秀场景、工信部工业互联网平台创新领航应用案例、工信部制造业质量管理数字化典型场景、全国工业APP大赛优秀解决方案奖、江苏省智能制造示范工厂2个、江苏省智能制造示范车间7个、江苏省5G全连接工厂、江苏省五星级上云企业、江苏省首席数据官制度试点示范优秀案例、江苏制造突出贡献奖等系列荣誉。

围绕高效协同的“智能制造”体系,赵国宾根据公司战略发展目标,在多个板块推进实施“智改数转”项目,助力钢铁企业数字化转型升级。通过云销售、全流程质量管控、业财一体化、供应链金融、数据治理、物流管理、设备运维等系统平台的建设,打通钢铁企业活动价值链的各类资源,以精益生产为基础,贯穿工业数据流、生产工艺流、商业信息流,并以数据驱动生产计划管理的动态排程和销售物流的智能管理,让OT数据与IT数据融合,完成端到端业务流程和BI分析决策,助力冶金行业上下游生态繁荣,推动产业生态的整体协同,加快数字化发展进程。

未来,永钢将以两化融合先进集体为新起点,以数字化、信息化为强抓手,持续创新创变,赋能企业实现更多数字化升级,助力企业高质量发展。