1 研究背景及意义

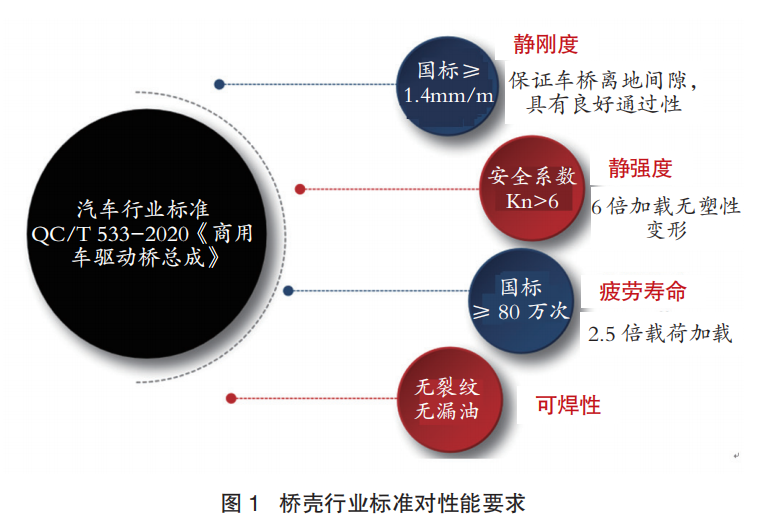

汽车驱动桥是汽车承载的重要结构,广泛应用于重卡、半挂牵引车、客车、工程机械等领域;其通过悬架总成与车架相连接,其两端安装车轮,其作用是传递车架与车轮之间的各种作用力,支承着汽车的载荷,所以其强度、刚度、疲劳寿命至关重要,其要求在QC/T 533-2020《 商用车驱动桥总成》行业标准中明确提出:静刚度≥1.4mm/m;静强度满足6倍加载无塑性变形,安全系数Kn>6;疲劳寿命满足2.5倍载荷加载大于80万次的要求;焊接性能优异,无焊接裂纹存在,如图1所示。

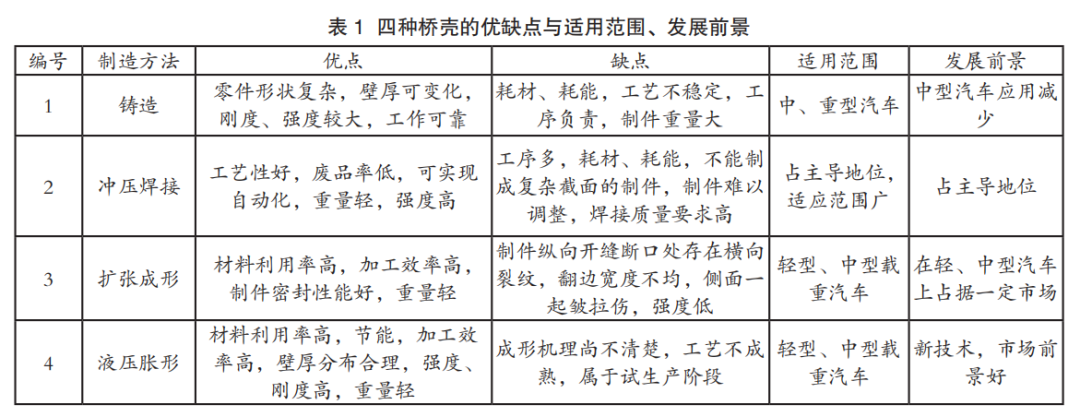

桥壳生产方式主要分为四类:铸造整体式、钢板冲压焊接式、钢管扩张成形式和液压胀形式,其优缺点、适用范围和发展前景如表1所示,可见铸造桥壳和冲焊桥壳主要应用于中重卡领域,机械胀形和液压胀形桥壳应用于中轻微卡领域。冲焊桥壳是目前应用最广泛、适用性最广的桥壳加工制造工艺。冲焊桥壳又分为热冲压和冷冲压,热冲压桥壳最大的优点是高温变形抗力小,残余应力低,疲劳寿命高。中重卡桥壳的厚度在12-18mm,受到客户冲压设备能力限制(2500吨以下),热冲压桥壳在中重卡领域占据着主导地位,而热冲压后强度显著降低是行业难题,严重制约中重卡行业技术进步,研究意义重大。

2 桥壳钢的研究与开发

2.1抗高温空冷软化的产品设计

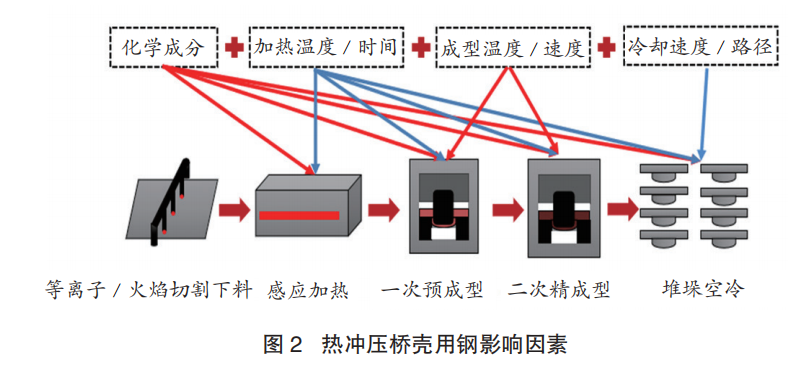

热冲压桥壳最大的技术难题是高温加工后空冷严重软化,国内外均没有成熟产品可借鉴,开发难度极大。随着终端客户明确提出热成形后强度要求,亟需研究抗高温软化的强韧化控制技术。通过对桥壳生产工艺流程进行全程跟踪,发现热冲压技术最大的弊端是空冷方式的冷却速度不可控,导致冷却中金属相变与微合金元素析出不可控,而影响强度下降的因素较多,机理复杂,所以想精确控制难度极大,如图2所示。

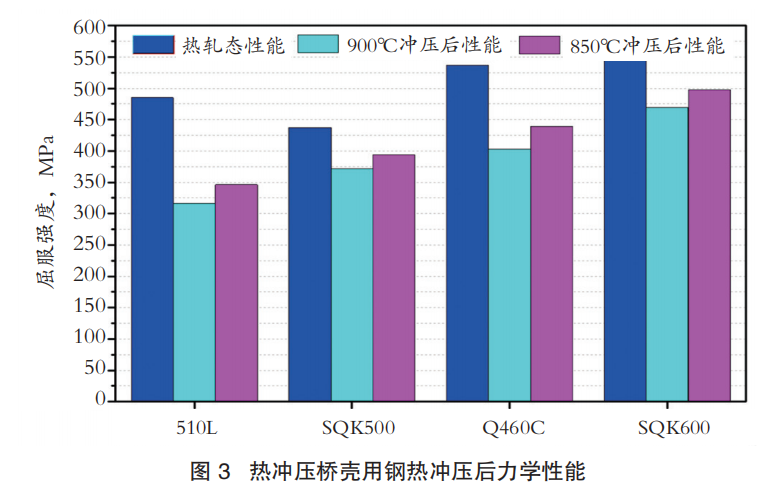

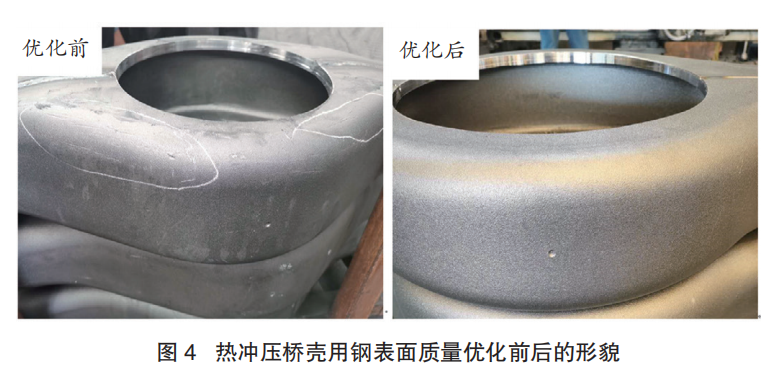

通过分析热冲压工序中显微组织和微合金化第二相的变化,发现钢铁产品的5种强化机制(细晶强化、析出强化、组织强化、位错强化、固溶强化)在热冲压前后仅有固溶强化机制基本不发生变化,其余4种强化机制对强度的贡献均会在热冲压后弱化或者消失,从而导致强度的显著降低。因此,为了获得热冲压后高强度的桥壳产品,强化机制选择以固溶强化为主,析出强化、细晶强化为辅的强化机制,在实验室进行了7种成分体系设计和热轧试验,研究结果显示: 1)随着N含量的提高,屈服强度与抗拉强度逐渐增加,延伸率与屈强比也呈现逐渐增加的趋势。N元素的添加促进了V元素的析出,有利于提高析出强化作用。V元素含量差异导致力学性能差异明显,不含V元素桥壳钢与含V元素桥壳钢相比,屈服强度与抗拉强度低60MPa左右。进一步提高V含量,其强度进一步提高,屈服强度提高了160MPa,抗拉强度提高了140MPa。随着C含量的提高,屈服强度、抗拉强度逐渐增加,延伸率逐渐下降。 2)未添加V元素的试验钢的显微组织为铁素体和珠光体的混合组织,而添加V元素促进了针状铁素体、粒状贝氏体组织的出现,试验钢的组织为针状铁素体、粒状贝氏体和少量珠光体的混合组织;而且随着V元素的添加,组织逐渐细化。随着N元素含量的增加,铁素体组织逐渐细化,贝氏组织逐渐增多。随着C元素含量的增加,贝氏体的量逐渐增加,组织更加细化。可见,通过V、N等元素的添加,促进了热轧态组织的细化、析出物的增多以及贝氏体组织的出现,从而提升了细晶强化、析出强化、组织强化对强度的贡献,最终提升了热轧态的力学性能。 通过实验室的热轧、连续冷却转变行为、高温力学性能等一系列基础理论研究,最终提出采用V-N微合金化成分设计,充分利用VCN、VN、VC等第二相析出物在加热中阻碍奥氏体晶粒长大,冲压后冷却过程中重新析出的特点,降低细晶强化与析出强化的下降比例,解决热冲压桥壳用钢热成形后强度严重下降的问题,热冲压后强度损失由30%左右降至15%以内,与同等强度级别桥壳钢对比,较常规产品设计屈服强度提高了50-60MPa,如图3所示。 传统的热冲压桥壳用钢,在热冲压的加热工序中,细晶强化、组织强化和析出强化都会弱化,但固溶强化的效果仍然会保留。这与其化学成分设计有关,因为铌与钛元素的固溶温度较高,在热冲压的加热工序中,钢板中存在的第二相析出物无法回溶到钢基体中,仅发生动态的析出-回溶过程,引发显著的粗化问题,导致析出强化减弱;而对于细晶强化,由于加热工序的加热温度处于奥氏体区,奥氏体变形后采用空冷方式冷却至室温,由于冷却速度不高,因此最终组织一般为铁素体与珠光体的混合组织,并且粗化严重,细晶强化或者组织强化同时被弱化,这就是热冲压前后强度下降幅度较大的原因。由于固溶强化在热冲压前后基本不发生变化,因此对于热成型桥壳用钢,首选的强化方式为固溶强化;但是在实际生产过程中,单独采用固溶强化的碳锰钢很难保证厚规格产品达到500MPa级别、甚至更高的600MPa级别,在分析微合金化元素强韧化机理的基础上,选择采用钒氮微合金化方式,这种成分设计具有以下优势: 1)桥壳冲压前需要进行加热处理,加热温度一般在800-900℃,充分利用钒的回溶温度较低,在热冲压加热过程中可以回溶到钢基体,在热冲压后的冷却过程中,可以从基体中重新析出,而且重新析出的第二相析出物的尺寸具有均匀细小的特点,从而达到析出强化的效果。另一方面,由于V的氮化物或者碳氮化物的全固溶温度相较于VC较高,在桥壳加热过程中还可以阻止奥氏体晶粒的长大,从而细化原始奥氏体晶粒,从而起到细晶强化的目的。 2)在热冲压和热冲压后的冷却阶段,回溶到钢基体的第二相析出物可以重新析出,从而提高析出强化的贡献比例。 3)另外钒在冷却阶段析出后,可以作为铁素体形核核心,提高铁素体形核率,并且钉扎铁素体晶界,阻止铁素体长大,从而有利于细化最终组织,提高细晶强化效果。 通过加热、冷却过程中的V的析出物,如VC、VCN、VN等的回溶、二次析出对奥氏体晶粒的阻碍作用、二次析出强化作用、以及提高铁素体形核率等的作用机制,最终提高热冲压后的桥壳力学性能。 2.2 钒氮微合金化桥壳钢表面质量控制 在桥壳热冲压过程中,经常发生表面皲裂,喷丸无法消除,影响后续疲劳寿命。通过从下料、加热、冲压、下线冷却等全流程跟踪发现,加热温度、一次冲压后温度、二次冲压后温度、开裂样品在原始板料位置的对应关系等因素确定开裂原因,发现加热温度、一次冲压后温度、二次冲压后温度与开裂样品没有明显的对应关系,而缺陷样品均发生在原板的边部位置。通过系统地研究VN体系的高温塑性,结果发现,VN的析出温度正好处于连铸机弯曲矫直区,在该区域析出后弱化了材料的变形能力,从而导致铸坯边部易出现边部裂纹,而该裂纹在热轧过程中无法消除,最终遗传到桥壳产品上,形成了表面皲裂。通过分析研究提出了采用倒角结晶器+边部弱冷的角部温度均匀化控制技术,避开脆性区,彻底解决了中碳钒氮微合金化桥壳钢表面开裂的控制难题。桥壳表面质量优化前后的形貌见图4。 2.3 热冲压工艺优化设计 面对高端客户提出的热冲压后达到500MPa及以上高强度桥壳需求,国内外研究焦点主要集中在产品设计上,从未有人进一步研究热冲压后的冷却路径控制问题。针对高强度桥壳需求,首钢系统地模拟了加热温度、冲压速度、冲压前保温时间等工艺参数对桥壳钢强塑性的影响规律,以及桥壳钢在奥氏体区高温力学行为等基础理论数据,在此基础上提出了奥氏体低温区加热、快速冲压、快速冷却的新型热冲压工艺;采用该新型工艺,热冲压后的屈服强度达到了500MPa以上,较常规产品设计提高100-120MPa。该工艺与常规工艺相比,通过控制原始奥氏体晶粒的尺寸,细化加热过程中桥壳钢的组织大小,以及通过增加热冲压后的桥壳冷却速度,增加形核率和抑制新形核的铁素体晶粒的长大,通过细化最终铁素体组织,进一步提高桥壳钢热冲压后的屈服强度。但是需要注意的是,桥壳热冲压后的冷却速度并非越大越好,冷却速度过大将影响VC、VCN的析出,影响析出强化的效果,也不利于成品强度的提升;另一方面,冷却速度过大,也容易导致低温转变组织的出现,从而降低桥壳的疲劳强度。 2.4桥壳钢高疲劳焊接工艺研究 驱动桥壳冲焊总成的焊缝布局复杂,上下壳体采用冲压成形,壳体之间是对接直焊缝,采用埋弧焊或者气体保护焊;壳体之间的三角板直焊缝为对接,采用埋弧焊或者气体保护焊;驱动桥疲劳台架试验经常出现热影响区疲劳失效问题。研究发现,焊接接头性能存在显著的不均匀性,焊缝与母材强度匹配对焊接接头强度有重要的影响,是焊接接头疲劳强度设计必须考虑的主要因素之一。严格意义上的焊缝与母材同质等强是很难做到的,焊缝强度与母材的差异性称为焊缝强度的失配。焊缝强度失配可以用失配比来描述,失配比的定义与焊缝和母材的弹塑性行为有关。因此,通过优化焊丝强度匹配,相较于低匹配的焊丝接头,焊缝中的疲劳裂纹,不会偏向屈服强度较高的母材,焊缝力学性能不均匀性导致裂纹在小范围内波动扩展。而对于等匹配的焊丝接头,塑性变形易向软区(母材)一侧发展,始于焊缝区和热影响区的裂纹先扩展一段距离,随后向母材扩展,从而形成对焊缝的保护,降低疲劳裂纹扩展速率。焊接工艺优化后稳定达到80万次以上的峰值应力水平可达到400MPa。根据桥壳的焊接及疲劳试验特点,控制疲劳裂纹扩展路径,优化设计桥壳的焊缝强度匹配布局,保障桥壳台架疲劳寿命满足>80万次的标准要求。该技术已经全面应用于首钢热冲压桥壳钢,桥壳产品成功应用于国内大型重卡、客车、工程机械等龙头企业。

3 社会效益

项目研究成果不仅有利于首钢桥壳钢实现合金减量化设计,降低成本,而且有利于主机厂实现轻量化设计,符合国家节能减排的发展方向,同时桥壳厂也可实现节能降耗,降低成本。该项目对上下游整个产业链技术进步均具有显著的促进作用。