新品钢开发中夹杂物控制技术研究与工艺探索

曹振民,杨魁

(陕钢集团汉中钢铁有限责任公司炼钢厂 陕西 汉中 724200)

摘 要:近年来,陕钢汉钢公司依靠技术创新和工艺提升加快产品升级步伐,以优化连铸工艺参数,有效地控制碳偏析,提升了钢坯成分的均匀性,实现了轧材的通条性,消除了钢材在拉拔过程中的鼻尖状断裂的产生。本文通过对YL82B炼钢生产实践为例,探索洁净钢夹杂物控制方式,其中包括对碳、磷、硫、氢、氧、氮等元素的控制技术。

关键词:新品钢;夹杂物控制;洁净钢;技术研究

1 前言

国民经济的快速发展使企业对金属新材料和钢结构的需求量不断提升,作为钢铁材料的首要指标洁净度就成为了钢铁产品选择的重要参考标准。钢铁材料的洁净程度与一些非金属P、S、Si、O、N、H元素含量及各元素化合物有关。陕钢集团汉钢公司(以下称“汉钢”)在生产中不断优化工艺、持续提升钢坯及钢材的质量,先后成功开发出弹簧用硬线钢、钢丝钢绞线用YL82B钢、焊丝钢ER70S-6、MG335、MG500等新品钢,已经实现常规化生产。本文对比同规模钢铁企业设备、冶炼工艺条件,结合汉钢炼钢生产实践,对现阶段新品钢冶炼工艺和夹杂物控制技术作了进一步分析、探讨。

2 钢中夹杂物控制技术概况

新品钢夹杂物控制的目的主要是提升钢的洁净度,在不同领域应用过程中可以结合实际用途来控制钢材料的洁净度。洁净钢需要有效控制钢种夹杂物的含量、大小、分布以及气体含量,从而生产出高质量的钢铁产品。为此,在控制钢中夹杂物过程应包括但不限于精准化转炉冶炼终点控制技术、高效率LF炉精炼工艺、全保护浇注连铸工艺、氧化物冶金技术、钢包夹杂物上浮去除技术、中间包冶金技术、夹杂物检测与分类、分级评价等,确保稳定生产满足客户需求的钢坯和钢材产品。

3 新品钢洁净化控制技术探索

3.1 碳控制技术

对于钢铁材料来说,碳元素对钢材的强度和韧性影响明显,目前碳元素去除方式主要有两种,首先是真空去除方式和控制初炼钢水方式。一般情况下第一种方式可以迅速降低碳元素含量,使其达到较低水平,但是钢中的氧元素含量和初始碳元素含量对最终的碳含量影响较大。第二种方法通过真空脱碳控制碳元素,但是由于后续加工步骤的影响,会使其他元素材料与钢水接触产生碳元素。因此,在钢材后续加工步骤过程应提升碳元素控制能力,使用低碳类添加物料来控制碳元素。

3.2 磷控制技术

在钢铁材料中的磷元素属于有害元素,通常在其它生产工序中采用不同方式降低磷元素含量,主要有铁水脱磷预处理、转炉造渣高效脱磷和炉外精炼等方式。首先,铁水预处理技术主要是在铁水进入炼钢炉之前对钢水进行脱磷处理,可使用一定的添加剂提升脱磷效率,采用活性石灰来辅助脱磷。而转炉吹炼脱磷技术主要是结合目标钢种的实际要求,使用双渣法或单渣法实施造渣。现阶段,汉钢公司转炉炼钢过程采用吹炼前期低枪位、大氧量实现快速升温,溶剂、化渣剂以多批次少批量加入,促进快速成渣,提高吹炼前期的脱磷效率,吹炼中后期采用较低的供氧强度,以确保炉渣中氧化铁的含量,避免反应剧烈出现“返干”,降低渣—钢回磷。

3.3 硫控制技术

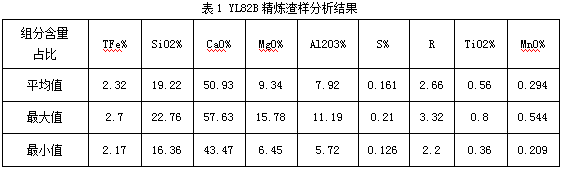

钢中硫元素作为钢铁材料的有害元素之一,含量过高会使钢材产生“热脆”,降低钢材使用寿命。目前,汉钢公司炼钢工艺在没有铁水预处理条件下,转炉入炉铁水S含量波动较大,以YL82B生产期间为例,铁水S含量最高达0.070%,导致转炉钢水S含量0.030-0.040%,要使精炼成品钢水S控制在0.010%以下,LF精炼脱硫任务较重。结合生产实际,调整精炼过程渣料加入,调整前渣料配比:预熔精炼渣200kg/炉,石灰400-600kg/炉,电石80-130kg/炉;调整后,预熔渣0-120kg/炉,石灰300-520kg/炉,电石70-110kg/炉,促进低碱度渣形成,改善精炼过程脱硫效果。统计渣料调整以来,各浇次精炼过程平均脱硫率63.40%-77.29%,各浇次精炼渣分析结果见表1。

3.4 氧控制技术

钢中氧元素的产生主要是在钢水冶炼的过程及氧化反应的作用,同时其他元素在去除过程也会产生一定的氧。比如,脱硅、脱碳过程以大量氧气吹入而提升处理效率,但钢中氧元素会出现过剩。汉钢在新品钢生产开发过程中,采用微铝系预溶渣替代硅系精炼渣,降低精炼渣碱度和熔点,提升精炼渣的流动性和泡沫化,增强渣系对夹杂物的吸附能力,从而提升钢水夹杂物脱除水平和间接脱氧能力。3.4 氧控制技术

3.5 氮控制技术

在绝大多数情况下,钢中氮元素因分布在钢铁材料中产生一定的应力时效而降低其成型效果。汉钢公司目前钢水控氮采用合理的吹氩工艺、高效透气砖,稳定底吹氩气压力及分阶段流量,合适的搅拌强度减少钢水吸氮,同时,精炼结束后钢包内加入一定量的覆盖剂,避免钢水裸露,钢水浇注过程以氩封水口、浸入式水口、结晶器保护渣、中包覆盖剂等措施实施全过程保护,确保钢水精炼过程至浇注、冷凝过程减少增氮和二次氧化。

4 钢坯连铸工艺和质量提升

4.1强化冷却和优化末端电磁搅拌技术

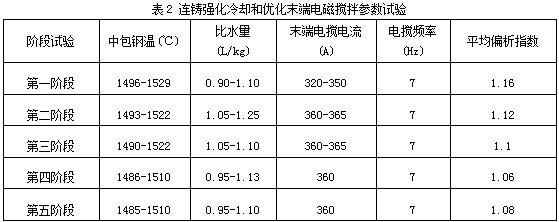

目前汉钢公司采用电磁搅拌技术已经比较普遍,因高碳钢液相与固相间温度区间较大,凝固间隙长度增加,粘稠区加宽。单一部位搅拌时,改善铸坯中心偏析的效果都是有限的。为解决高碳钢的偏析问题,采用结晶器电磁搅拌和凝固末端电磁搅拌两者组合搅拌,铸坯中心等轴晶区扩大,偏析元素被分散到等轴晶之间,中心偏析明显改善。以生产YL82B钢为例,各阶段连铸相关工艺参数控制和偏析指数调整见下表2,使偏析指数达到1.08级。

4.2 接近液相线温度的低过热度浇铸技术

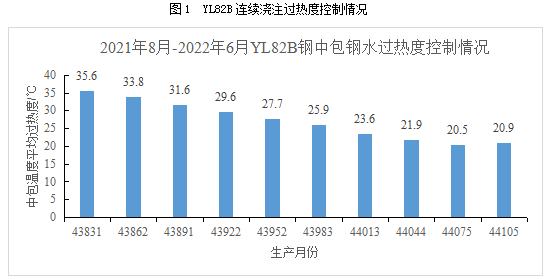

钢液的浇铸温度对等轴晶的形核和长大起着至关重要的作用 ,根据“自由晶”理论,在接近液相线温度的低过热度区会形成大量等轴晶的晶核,等轴晶的长大可进一步阻止柱状晶的发展。因此, 低过热度浇铸能大大提高铸坯的等轴晶率。4.2 接近液相线温度的低过热度浇铸技术

5 结束语

综上,随着现代社会对高洁净度的钢铁材料的需求增加,洁净钢冶炼技术有助于进一步提升钢铁材料的附加值。现阶段,汉钢公司通过对新品钢炼钢工艺的进一步优化完善,稳步提升LF精炼生产工艺,修订细化精炼生产技术方案,完善各钢种精炼造渣、埋弧及钢水成分调整工艺措施;开展精炼渣系调整,改善精炼过程脱氧脱硫、去夹杂的效果,确保产品质量完全满足标准要求,进一步拓宽了新品钢开发的品种,为汉钢公司实现产品提档升级、转向高质量发展奠定可靠的基础。

参考文献

[1] 宋朝琦. 洁净钢夹杂物控制技术探讨[J]. 中国金属通报, 2018, No.990(03):62-64.

[2] 杨森祥. 含钒铁水洁净钢冶炼技术研究[C]// 2018年转炉炼钢技术交流会会议论文集(摘要). 2018.00(12).109-110.