一、研究的背景与问题

船舶建造中,焊接工序占建造周期约30%,占制造成本约15%,焊接效率直接关系到船舶制造竞争力。以一艘1万箱集装箱船为例,我国建造工时是日本的3倍。高焊接性能钢已成为制约我国钢铁、船舶发展的瓶颈,急需突破。

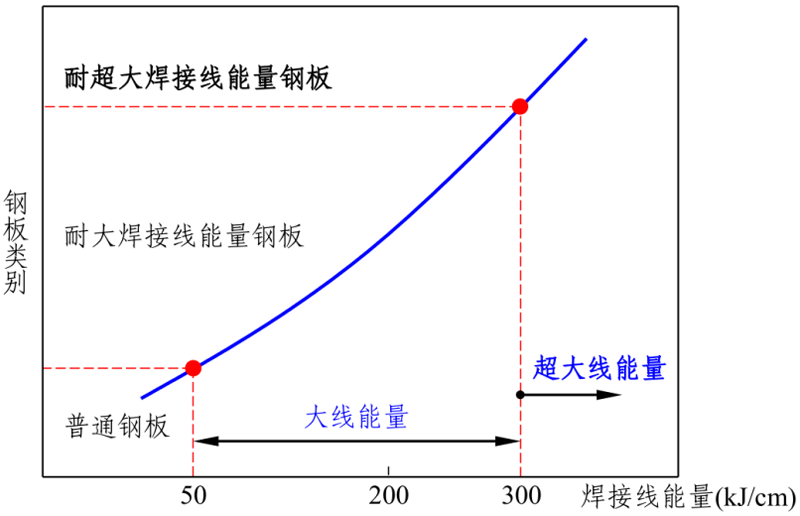

高焊接性能钢,学术界称之为“大热输入量钢”,产业界通常称“大线能量焊接钢”,即可承受大线能量焊接、且焊接接头性能满足要求。根据许用焊接线能量大小,钢板可粗略分为三类:①普通钢板,可承受焊接线能量≤50kJ/cm;②大线能量焊接钢板,可承受焊接线能量50-300kJ/cm;③超大线能量焊接钢板,即可承受焊接线能量≥300kJ/cm,如图1所示。

以60mm钢板焊接为例,采用线能量500kJ/cm的气电立焊,可单道次焊透,而采用线能量50kJ/cm以下的普通气保焊或埋弧焊,约需30个道次。采用超大线能量技术、焊接效率可提升10倍以上,因此在船舶、海工等大型钢结构制造领域应用潜力巨大。

图1 钢板分类

以日本制铁、JFE、韩国浦项制铁等为代表的国外企业已成功开发了超大线焊接线能量钢板、许用线能量200-600kJ/cm,并获产业化应用。国内部分企业也先后加大研发力度,成功开发了耐大线能量焊接钢板,但应用仅限于300kJ/cm线能量以下;对于焊接线能量300kJ/cm的超大线能量焊接板未见报道。此外,国外企业在开发钢板的同时,同步开发了配套的焊接材料及焊接工艺,以确保焊接接头质量;而国内,配套焊材和焊接工艺的研发基本处于空白。

当前满足焊接线能量300kJ/cm以下的大线能量焊接钢板及相关技术已实现国产化,可实现35mm钢板的单道次焊透;但对于线能量300kJ/cm以上的超大线能量焊接钢板,即40mm及以上钢板可单道次焊透,当前国内技术还不成熟。高技术船舶、海工装备用超大线能量焊接技术及钢板仍需依赖进口。

高端装备用关键技术和材料不能自给、关系到国家的产业安全和经济安全。因此,本项目致力于解决焊接线能量300kJ/cm以上的技术瓶颈、开发出包括钢板、焊丝和焊接工艺的成套技术和产品,实现国产替代进口。具体目标是,开发出40-80mm厚的低温E级钢板、及配套的焊丝和焊接工艺,可单道次制备出满足性能要求的焊接接头。

二、解决问题的思路与技术方案

随着焊接线能量增大,焊接接头(包括焊接热影响区和焊缝)高温停留时间变长,奥氏体晶粒会显著长大、辅以较低的冷却速度、在焊接后的冷却过程中容易转变成粗大晶界铁素体、侧板条铁素体等组织,导致韧性恶化。

要整体提升焊接接头韧性,需要从钢板、焊材和焊接工艺分别入手,发挥三者协同耦合、同步提高焊缝和热影响区的韧性。

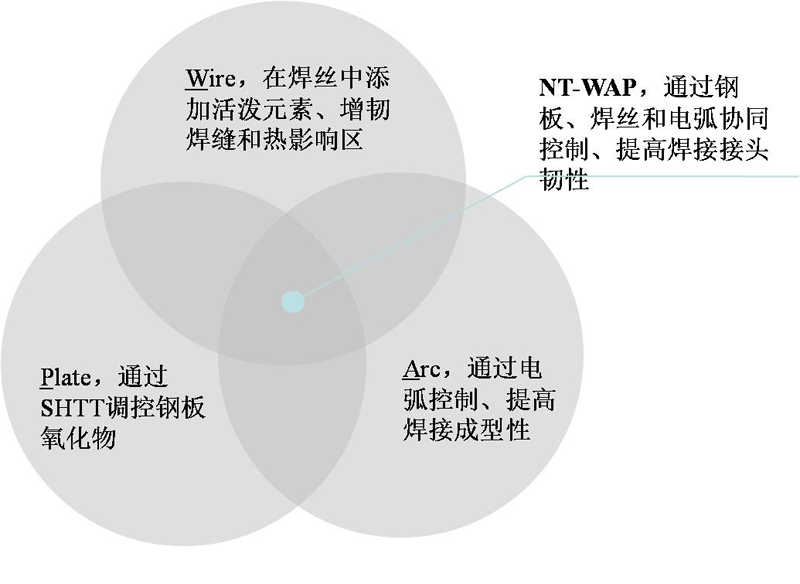

经过近十年攻关,由沙钢牵头、联合江苏科技大学、山东聚力焊材等单位组成的项目团队另辟蹊径、提出了“新一代氧化物冶金技术”概念(New route to improve Toughness of weld joint by synergetic use of Wire, Arc and Plate, NT-WAP,图2)。NT-WAP技术思想包括:

1、从焊接接头性能控制出发、创新性的提出了基于钢板、焊丝、焊接工艺的三体协同技术路线,与过去沿用至今、单纯依赖钢板夹杂物调控的氧化物冶金概念存在本质区别、拓展了新视野。

2、开发了富含活泼元素的焊丝,在改善焊缝性能的同时,利用其易于扩散的特性,可进一步提升焊接热影响区的韧性;

3、发明了摇动电弧控制技术,通过焊接电弧调控和焊缝质量在线监控,提升了焊接接头的质量和稳定性。

图2 “新一代氧化物冶金”NT-WAP技术示意图

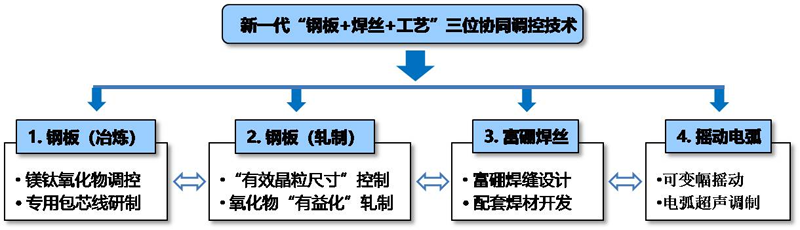

利用NT-WAP技术理念,形成了“钢板+焊材+焊接工艺”的一体化技术解决方案(图3)、攻克了600kJ/cm以上的超大焊接线能量的技术瓶颈、成功制备出40-80mm厚的E级钢焊接接头、填补国内空白。应用本项目的技术和产品,实现了40-80mm厚度E级钢板的单道次焊接,将现有E级钢的许用焊接线能量提升至300-600kJ/cm。

图3 三位协同的一体化同技术路线

三、主要创新性成果

提出了“钢板+焊丝+焊接工艺”协同调控大线能量焊接接头低温韧性的新技术路线,发明了600kJ/cm级超大线能量可焊的低温E级钢、配套焊丝及焊接工艺新技术,解决了“卡脖子”关键技术问题,率先实现工业应用。

(1)发明了钢板超大线能量焊接HAZ组织韧性调控技术。通过低C/Si/Nb组分与Mg/Ti氧化物协同调控,促进晶内针状铁素体异质形核,抑制M-A岛生成和γ晶粒长大;揭示了Mg/Ti/Al的脱氧竞争规律,研制出专用包芯线;发明了新型电解法,精准提取出目标氧化物,形成Mg/Ti复合氧化物调控技术,解决了氧化物控制不稳定的难题,实现600kJ/cm焊接HAZ的-20℃冲击功>100J。

(2)发明了钢板耐低温组织轧制调控技术。通过示波冲击试验和断口观察,建立了钢板有效晶粒尺寸数学模型,通过轧制工艺设计,同步制备了≤80mm厚钢板内/外层耐低温针状组织,芯部晶粒尺寸~4.98μm;揭示了金属氧化物在轧制和焊接时的演变规律,阐明了金属氧化物对接头组织韧性转变的影响规律,形成了基于有效晶粒尺寸调控的“氧化物有益化”轧制技术,钢板-40℃冲击功>300J。

(3)发明了超大线能量焊缝韧性的轻元素调控技术。发明了多丝埋弧焊缝韧性的轻元素调控技术,通过富B、适量N的焊丝设计,抑制晶界类粗大组织形成、促进BN/TiN析出,诱导针状铁素体生成,提高埋弧焊缝低温韧性;发明了气电立焊焊缝韧性的活泼金属元素调控技术,通过药芯中添加Mg/Ti/Mo,联合B,改善焊缝成形、提高焊缝低温韧性;研发了多丝埋弧焊丝钢和气电立焊焊丝,焊缝-40℃冲击功>90J。

(4)发明了超大线能量焊接形性的摇动电弧超声调控技术。通过电弧摇动调节窄坡口内电弧热力分布,细化焊缝晶粒,增大坡口侧壁熔透,相同线能量时一次成形板厚提高34%以上;通过大线能量焊接电弧的超声频脉冲调制,激发大功率电弧及大体积熔池的超声振动效应,细化焊接接头组织,将钢材许用焊接线能量再提升~100kJ/cm以上,适用板厚增加23%以上,解决了高效超大线能量焊接成形性调控难题。

四、应用情况与效果

项目技术和产品已成功应用于建造世界最大吨位的海上浮式生产储卸油船(Fast4Ward型FPSO,排水量46万吨,储油量230万桶),实物质量优于进口产品,实现国产替代进口,解决了国家重大工程急需。

2019-2021年期间,已累计向上海外高桥造船厂供应2万余吨超大线能量船板钢(含配套焊材和焊接工艺)。产品于2021年通过江苏省工信厅组织的新产品鉴定,经过质询和现场考察,专家组一致认定:项目产品达到“国际领先水平”。

项目已形成自主可控的产品和技术体系,可有效促进我国钢铁和高端装备制造业的转型升级,助力海洋强国和制造强国建设。

图4 项目产品和技术

图5 海上浮式生产储卸油船