一、研究的背景与问题

高炉冶炼产生高温液态熔渣(1350-1500℃),作为钢厂产生的主要固废之一,伴随着钢铁工业的不断发展,其产生量是巨大的。据统计,2021年我国高炉生铁产量约8.68亿吨,产生熔渣约3亿吨。采用水冲渣工艺将高炉炉渣粒化后作为水泥原料,是高炉炉渣固废资源化利用的一个有效途径。

长期以来,渣水分离主要采用传统底滤法工艺或机械法工艺。如何以最佳方式完成炉渣粒化、处理水冲渣工艺产生的蒸汽并实现渣水混合物的高效分离,对于钢铁行业的绿色发展和我国的循环经济具有非常重要的意义。很多新建、改建高炉工程,由于受场地限制,无法选用占地面积较大的传统底滤法工艺,而机械法工艺又存在投资成本高、维护工作量大等弊端,市场迫切需要一种新的水渣处理工艺解决方案。

目前,传统底滤法或机械法工艺存在的主要问题包括:

1、炉渣处理工艺不合理

传统底滤法工艺和机械法工艺在炉渣的水淬粒化环节和渣水分离环节没有围绕渣、水、汽进行充分研究,导致处理工艺不合理,传统底滤法水渣系统占地面积大,机械法工艺存在设备复杂、维护费用高等问题。

2、粒化和过滤过程的蒸汽直接对空排放造成环境污染

高温液态熔渣在水淬粒化时会产生大量蒸汽,渣水混合物温度较高在过滤过程会产生大量蒸汽,这些蒸汽直接对空排放会造成严重的环境污染。

3、带水抓渣导致成品水渣含水量高

传统底滤法工艺采用带水抓渣的方式清理过滤池内的水渣,导致成品水渣含水量高,严重浪费水资源。

4、人工操作抓斗起重机因作业环境恶劣导致生产效率低

对于人工操作抓斗起重机,过滤池上方的大量蒸汽不但对人体伤害较大,而且导致操作人员的工作环境非常恶劣,影响作业效率。很多新建改建高炉工程,由于受场地限制,无法采用占地面积较大的传统底滤法工艺,而由于机械法工艺存在投资成本高、维护工作量大等原因,迫切需要研究一种新的水渣处理工艺提供解决方案。

二、解决问题的思路与技术方案

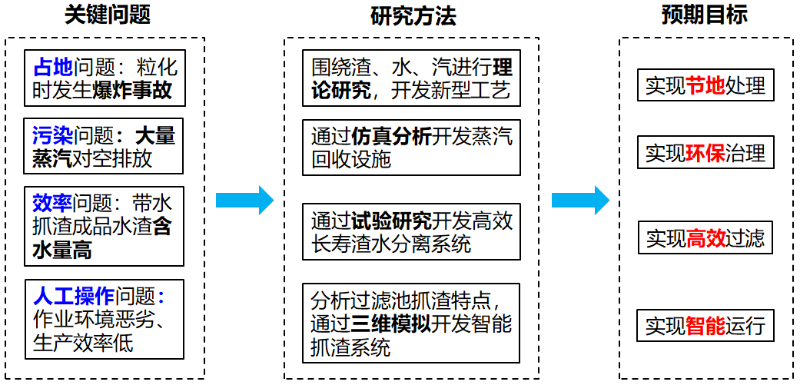

对传统底滤法和机械法进行对比分析,发现机械法有些固有问题如设备可靠性、渣中含水量、水中悬浮物含量等难以解决,而传统底滤法有较好的改进空间,因此本项目在传统底滤法的基础上,通过理论研究、仿真分析、试验研究、三维模拟等研究方法开发新型底滤法炉渣处理工艺和设备,预期目标是实现高炉炉渣的节地处理、环保治理、高效过滤和智能运行,解决水渣处理工艺普遍存在的共性的关键问题。技术路线如图1所示。

图1 技术路线图

三、主要创新性成果

1、开发了新型底滤法炉渣处理工艺,解决占地面积大的问题。

针对传统底滤法工艺和机械法工艺存在的问题,围绕高炉炉渣粒化环节和过滤环节的渣、水、汽进行研究,把粒化系统、过滤系统、抓斗起重机、冷却塔、储水池、循环泵组高效结合,首创新型底滤法炉渣处理工艺。解决了传统底滤法水淬粒化易爆、含水量高、占地面积大等问题,实现了安全冲渣、高效过滤、“无水”抓渣,通过提高过滤速度提高单位过滤面积的过滤能力,节省过滤池占地面积40%。

图2 传统底滤法过滤池占地面积大 图3 环保底滤法过滤速度快、占地面积小

新型底滤法炉渣处理工艺通过高效粒化器和封闭的粒化池实现高炉炉渣粒化的高效安全粒化;设置两个过滤池,一个过滤池执行冲渣过滤功能,一个过滤池执行抓渣清理功能,两个过滤池交替使用、冲渣过滤和抓渣清理同时进行,利用高效过滤池提高过滤速度、减少过滤池占地面积;通过循环泵组、冷却塔和储水池把过滤水冷却后循环利用。

2、开发了蒸汽回收系统,解决蒸汽污染严重的问题。

随着国家环保政策的越来越严格,对钢铁工业的污染物排放提出了更高的要求,高炉水渣工艺由于熔渣水淬产生如图4所示的严重蒸汽问题越来越得到重视。

图4 水渣处理过程产生大量蒸汽

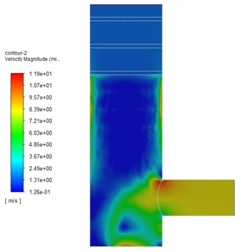

(1)开发粒化消白塔。针对炉渣粒化环节的蒸汽污染问题,开发粒化消白塔,在粒化消白塔的底部设置粒化池完成炉渣粒化,在粒化消白塔的上部设置蒸汽回收系统实现蒸汽的消白回收和循环利用,如图5所示。

图5 粒化消白塔内的蒸汽溜边现象

(2)开发过滤池蒸汽回收系统。针对渣水分离环节的过滤池蒸汽污染问题,开发如图6所示的过滤池蒸汽回收系统,在过滤池上设置移动蒸汽罩,对正在冲渣的过滤池进行封闭处理,通过蒸汽回收管道引出过滤池蒸汽进入粒化消白塔,回收蒸汽实现水资源的循环利用。通过粒化环节和过滤环节的蒸汽回收系统实现了高炉水渣工艺的环保消白和水资源循环利用,吨渣耗水量从传统底滤法的1.05吨降至0.85吨。

图6 过滤池蒸汽回收系统

3、开发高效长寿渣水分离系统,解决渣水分离不彻底的问题。

针对渣水分离不彻底的问题,开发高效长寿渣水分离系统,把梯级高效过滤设施、模块化高效过滤结构与循环泵组合理匹配实现“无水”抓渣,解决了渣水分离不彻底和过滤水悬浮物含量高的问题,过滤水悬浮物含量<8mg/L、成品水渣含水量<11%,大幅减少水资源的浪费。

图7 传统底滤法带水抓渣

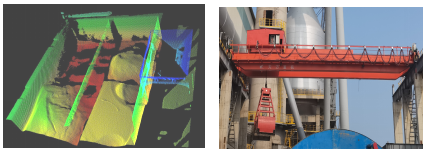

4、开发了基于3D扫描识别技术的智能抓渣系统,解决人工操作抓斗起重机作业环境恶劣生产效率低的问题。

传统底滤法工艺通过人工操作抓斗起重机完成过滤池渣粒的清理作业。对于人工操作抓斗起重机,过滤池上方的大量蒸汽不但对人体伤害较大,而且导致操作人员的工作环境非常恶劣,影响作业效率。

针对人工操作抓斗起重机作业环境恶劣生产效率低的问题,开发基于3D扫描识别技术的智能抓渣系统,通过激光扫描三维成像模块实现对料堆的扫描建模,根据系统计算出的料堆三维形状实现快速抓渣清理作业,提高作业效率约15%。

图8 过滤池三维数据演示 图9 无人值守智能天车

四、应用情况与效果

从2008年申请首个发明专利,经历不断的技术提升,最终形成现在成套的第二代环保底滤法高炉炉渣处理技术,其发展历程如下图所示。

图10 环保底滤法高炉炉渣处理技术发展历程

环保底滤法高炉炉渣处理技术2009年首次在江阴兴澄特钢3200m3高炉获得成功应用,随后广泛应用于马钢、包钢、河钢乐亭钢铁等35家钢铁公司及唐山凯源镍铁合金生产线的近八十套水渣系统,在业内获得广泛认可。

图11 环保底滤法高炉炉渣处理技术现场应用情况

对水渣系统的蒸汽进行环保消白处理,消白前和消白后的对比情况如图12、图13所示。

图12 消白前后的对比情况1

图13 消白前后的对比情况2

带水抓渣和“无水”抓渣的现场对比情况如图14所示。

图14 带水抓渣和“无水”抓渣的现场对比情况

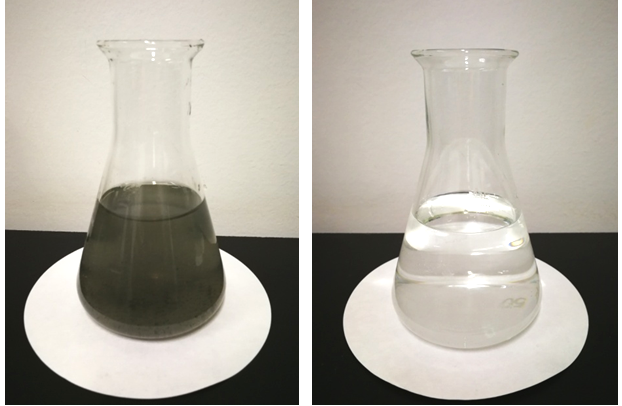

冲渣水过滤前后的对比情况如图15所示。

图15 应用本技术过滤前后的冲渣水对比情况

对于国际主流的机械法,其主体设备是直径、长度可达五六米的大型转鼓,转鼓上安装筛网,水滤出转鼓外、渣粒被筛网挡在转鼓内,在转鼓的旋转作用下,实现渣水分离。大型转鼓需要常年连续运转配合高炉生产,耗费大量电能。

由于过滤时间较短(~1min),导致过滤水杂质多(~1000mg/L)、渣中带水量>17%,吨渣耗水量~1吨,吨渣耗电量~15.2度,维护成本~350万元/年套,整体系统容错性差,机械设备可靠性直接影响高炉生产。

与机械法相比,采用环保底滤法高炉炉渣处理技术,系统简单、可靠性高,过滤时间长达~1h,过滤池也是缓冲池,能存2~4次冲渣,整体系统容错性好,过滤效果好,生产及维护成本低,过滤水悬浮物含量<8mg/L,成品水渣含水量从<11%,吨渣耗水量0.85吨,吨渣耗电量~11.9度,维护成本仅需~50万元/年套。

经历不断的技术提升最终形成了现在的第二代环保底滤法高炉炉渣处理技术,累计申请专利44项,其中申请发明专利27项(国外4项),已获得发明专利授权8项、实用新型专利授权17项。本技术的核心发明专利“一种环保型底滤法高炉炉渣处理设备及处理方法”获得2018年第二十届中国专利优秀奖。“自动取渣系统”于2016年获得第二届中国金属学会冶金青年创新创意大赛企业组一等奖。

中冶京诚环保底滤法高炉炉渣处理技术解决了高炉炉渣处理领域的多项技术难题,在减少投资、节省占地、节水、节电、减少维护费用、环保消白等方面具有明显优势,符合我国生态文明建设和绿色发展的需求,是新建、改建各级别高炉水渣设施的优选方案。