本文对石横特钢公司炼铁厂两座1460m³高炉风口平台及出铁场设计的工艺布置、平台结构形式、设备选型、出铁场除尘等特点进行了阐述和分析。

风口平台及出铁场是高炉炉前系统渣铁处理的重要场所,其工艺布置及设备选型与高炉铁口数量、铁口角度、厂区总图布置、铁水运输方式等密切相关。石横特钢炼铁厂1460m³高炉设有2个铁口,采用双矩形出铁场,两出铁场对称布置,每个出铁场设有两个铁口。每个铁口设有独立的液压泥炮、液压开铁口机、铁水摆动溜槽等设备,泥炮和开口机同侧布置,两个出铁场各设置1台32t的桥式双钩行车。泥炮、开口机、行车均具备遥控操作功能。泥炮配套设置有打泥量自动显示,开口机机上设有送进及回转编码器,与炉前PLC通讯,可进行开口顺序控制功能和检测、记录出铁口深度、钻孔过程以及其他一些数据的功能。出铁场采用无填沙层、全平坦化结构形式,平台面层采用自流平工艺。设直通出铁场的高架路。铁水运输采用“一罐制”的汽车运输工艺。高炉风口平台为钢结构架空式连续平台,铁口上方风口平台底部采用水冷梁+喷涂耐火材料隔热。主沟采用贮铁式自然风冷主沟,采用浇注料内衬。主沟设置在线监测主沟耐材侵蚀系统,采用智能机器人,具备铁水自动测温、自动取样功能。

每座高炉两个出铁场的液压设备共用一个液压站,液压站布置在出铁场平台下。

加强改善出铁场环境除尘设计,在铁口区置有全封闭罩,支铁沟及渣沟设有密封性好的渣铁沟盖板,盖板安装后与出铁场面平齐。在出铁场设计中,依照机械化、自动化、清洁化的设计理念对出铁场布置及炉前设备选型做了深入研究,实现了炉前作业场地平坦宽阔,炉前设备全自动化操作,缩短了渣铁沟长度,减轻了炉前劳动强度,强化了炉前各除尘点的除尘效果。从投产以来的操作情况看,取得了良好的效果。

采用汽车“一罐到底”铁水运输方式,铁水罐为150t水罐。单座高炉两出铁场平台下共设置4条独立的铁水运输线,为东西方向进出。出铁场平台下铁水运输线沿程平台板底设有隔热吊顶,平台柱设有耐火砖隔热包裹,并在平台下设置夜间可视的铁水罐对位标志线及罐车对位检测装置。在每个铁水罐位两侧设有挡墙,挡墙顶至出铁场平台结构梁底,防止出铁过程中铁水喷溅至摆动溜槽的另罐位处,便于另一罐位安全配罐。视频监视铁水罐受铁状况,设置铁水液位测量装置、铁水称重装置,称重及液位信号传至出铁场平台、炉前操作室及高炉主控室。出铁过程中,采用一罐一拉方式,铁水罐满,摆动溜槽摆到已配好空罐的另一方,运走重罐。

高炉风口平台为钢结构架空式连续平台,平面浇注150mm厚耐热混凝土,平台面标高低于风口中心线标高1000mm。铁口上方风口平台底部采用水冷梁+喷涂耐火材料隔热,循环水为高炉常压水。

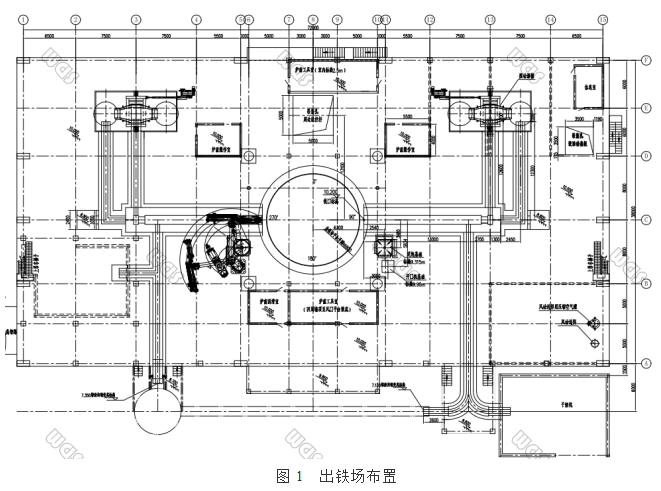

每座高炉设有2个铁口,铁口夹角180°,采用双矩形出铁场,两出铁场对称布置每个铁口设有独立的泥炮、开铁口机、铁水摆动溜槽等设备。泥炮和开口机同侧布置,增大了两铁口间的操作空间,提高了铁口在炉缸分布的均匀性和出铁操作的安全性。根据总图布置及汽运铁水罐车运行要求,同时考虑尽可能的缩短渣铁沟长度,以减少炉前渣铁沟维护工作量,减少渣铁沟耐材消耗量。在设计中将两出铁场两铁口的出铁罐位呈180°布置,两条渣沟对称布置,一场由主沟至渣处理粒化塔,另一场由主沟、渣沟冲渣沟至粒化塔。出铁场布置如图1所示。这样,在满足炉前作业空间的前提下减少了出铁场占地面积,节省了大量基础建设投资,同时也减小了炉前耐材消耗成本。

为满足高炉生产,每个铁口设有一台泥炮、开铁口机、铁水摆动溜槽设备。泥炮和开口机同侧布置。2个出铁场主跨各设置有1台32/5t桥式起重机。

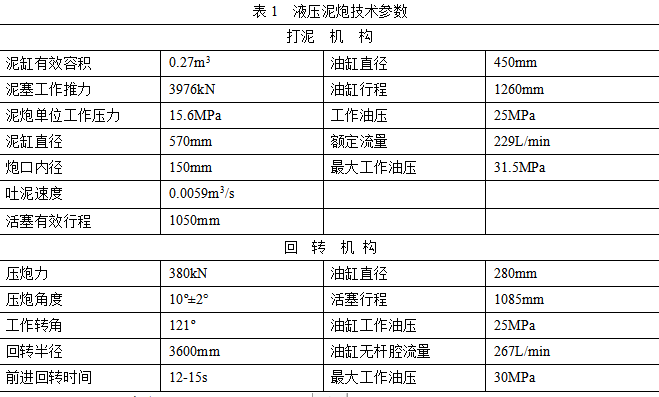

5.1YP4000T型液压泥炮

根据大型高炉堵口打泥压力及使用高性能炮泥的要求,炉前配备各2台YP4000T型液压泥炮。并配置了炮泥恒温装置,可使炮泥保持在60℃恒定温度,便于泥炮更好的堵口。泥炮可通过遥控、电器、手动实现各动作的单独操作设备操作;主要性能参数YP4000T液压泥炮技术数据见表1:

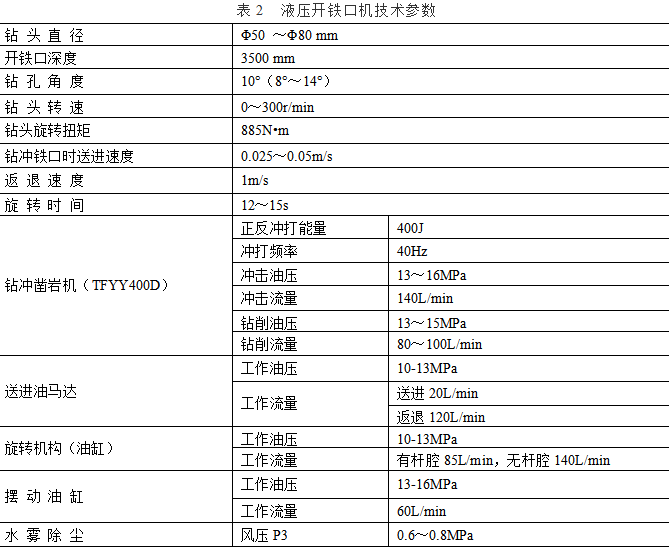

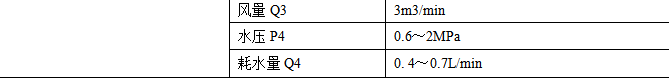

5.2KDG-IA型高架式全液开铁口机

开铁口机采用KDG-IA型高架式液压开口机,与泥炮同侧布置。开口机上设置传感器,液压系统中设有压力检测仪表,可通过遥控及手动实现各动作的单独操作,并具有检测和记录开口进程的功能。大臂回转编码器选用进口多圈编码器。每台开口机设置1套雾化柜,雾化柜包括钻头冷却水雾化及凿岩机油雾。

5.3液压开铁口机KDG-ⅠA技术数据

5.4铁水摆动溜槽

铁水摆动溜槽采用连杆托架式,由槽体、连杆、驱动装置组成,结构设计简单,托架耳轴采用自润滑铜套,无需润滑油脂润滑,维护量少。为确保在特殊情况下摆动溜槽可正常工作,驱动方式设计为电动、遥控及手动三种操作。操作方式为现场遥控操作。配置有两路独立电源供电,并可自动切换。铁水摆动溜槽主要技术参数:槽体长:4000mm;最大倾角:16°;正常工作倾角:5°。

5.5采用自然风冷主沟

高炉出铁主沟采用自然风冷主沟。主沟总长17.2m,主沟坡度1.5%。主要结构包括主沟钢槽、钢槽内设置有隔热板、底部耐火砖及底部永久层浇注料、工作层耐火浇注料。主沟钢槽安装在底部的支撑钢梁。主沟钢槽外部与底部支撑钢梁及侧部结构挡墙间的空隙形成通风通道。通过外界自然对流空气对主沟钢槽的自然均匀冷却降低了主沟钢槽温度,使得主沟钢槽达到长久使用不变形。同时,主沟钢槽内永久层各预制块间预留的膨胀缝、可有效吸收主沟冷热交替产生的热震,避免热应力、热震对主沟耐材引起的机械性破坏,提高了主沟耐材的使用寿命。为实时监测主沟内衬耐材侵蚀消耗情况,在主沟两侧设置有主沟温度在线监测系统,可以有效监测主沟耐材侵蚀情况,提高了主沟安全性。

5.6出铁场采用平坦化设计

加强改善出铁场环境除尘设计,在铁口区置有全封闭罩,支铁沟及渣沟设有密封性好的渣铁沟盖板,盖板安装后与出铁场面平齐。在出铁场设计中,依照机械化、自动化、清洁化的设计理念对出铁场布置及炉前设备选型做了深入研究,实现了炉前作业场地平坦宽阔,炉前设备全自动化操作,缩短了渣铁沟长度,减轻了炉前劳动强度,强化了炉前各除尘点的除尘效果。从投产以来的操作情况看,取得了良好的效果。

5.7出铁场自动化设施

为减少炉前作业人员的劳动强度,增加设备运行的稳定性、安全性,提高炉前自动化水平,出铁场自动化设施主要有:

(1)炉前设备的自动化控制通过设置集中液压站及炉前PLC控制系统,实现对泥炮、开口机的遥控控制及自动化操作,并在操作室配置电控操作台,确保炉前设备稳定运行。其中泥炮配套设置有打泥量自动显示,开口机机上设有送进及回转编码器与炉前PLC通讯,可进行开口顺序控制功能和检测、记录出铁口深度、钻孔过捏以及其他一些数据的功能。

(2)渣铁自动连续测温系统渣铁温度是高炉操作的一个重要参数,在铁口处设置红外测温装置,可远距离间接测温,抗烟尘干扰能力强。可实时在线测量一次出铁过程的温度,得到整个出铁过程的温度曲线。通过所获得的出铁过程温度曲线,可准确判断炉温的变化趋势,从而采取相应的控制措施来维持高炉稳定的运行。

(3)铁水计量自动化监测通过在每个出铁罐位处设置汽车衡铁水称重及在铁水罐正上方设置雷达液位计,可准确计量每罐铁水的装入量。称重信号及铁水液位信号引至炉前及主控室,并与铁水罐调度信息系统联网,达到了对每台罐车、每个铁水罐的实时在线管理。达到了对每台罐车、每个铁水罐的实时在线管理。

(4)主沟温度实时在线监测通过在主沟设置测温热电偶,可实时在线监测主沟耐材侵蚀消耗情况,为主沟安全生产提供了有力保障。

(5)取样及风动送样系统为快速及时分析高炉渣铁成分,在出铁场设置了自动取样器及风动送样装置,自动取样器可快速制取渣铁试样,无需再次加工。风动送样装置采用压缩空气将渣铁试样快速送至冶炼分析中心,完成对渣铁化学成分的分析。

石横特钢炼铁厂1460m³炉前设备,结合山钢集团大高炉实际生产经验,吸取了国内外高炉出铁场设计的先进技术特点,整个出铁场占地面积小,平台面平坦、美观,达到了机械化、自动化、清洁化设计要求,为炉前操作维护、高炉的高产、稳产、长寿提供了可靠的保证。