涂春林

(湖南涟源钢铁集团公司炼铁厂)

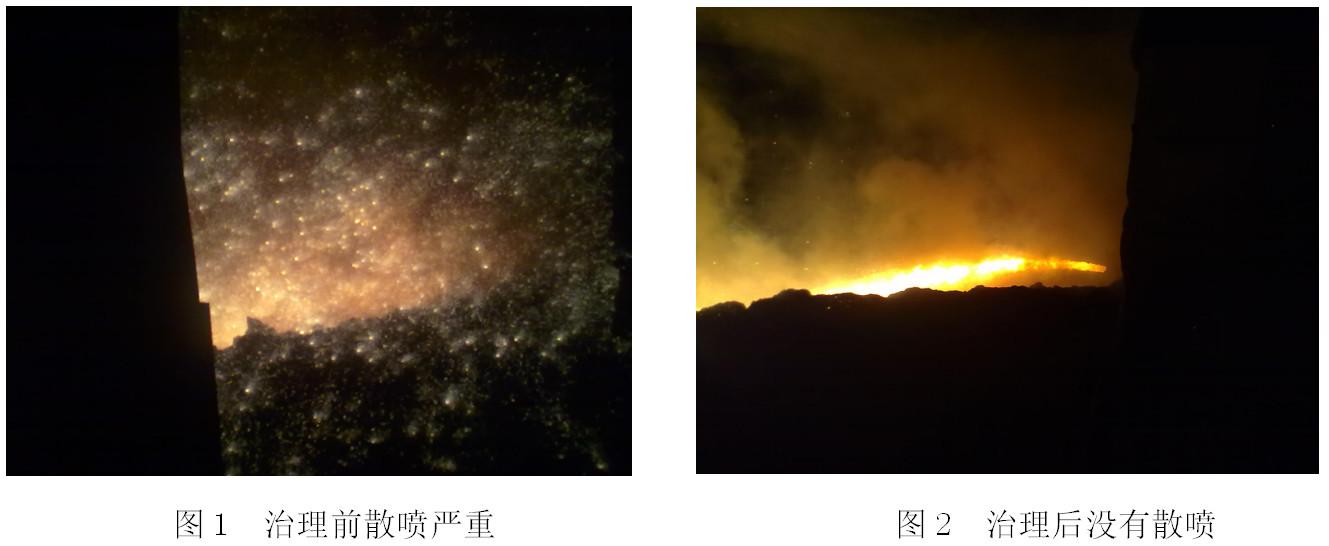

摘 要 涟钢8#高炉开炉初期铁口出铁喷溅严重,通过采取改进炮泥质量、铁口灌浆等方法进行治理,取得了良好的效果,消除了铁口喷溅问题。

关键词 高炉 铁口喷溅 灌浆 炮泥

1 前言

涟钢8#高炉有效容积2800m3,于2011年10月开工建设,2013年3月22日点火开炉。高炉设计32个风口,两个矩形出铁场,4个铁口,相邻两铁口之间夹角为90°。泥炮和开口机同侧布置。正常出铁制度为对称两个出铁口交替出铁,另外两个修补备用。自该高炉投产后4个月里,铁口出铁喷溅问题严重,从开口到堵口期间的60~100min里持续喷溅,渣铁流发散严重,造成出铁过程烟尘大,炉前除尘系统负荷过重难以及时排除,出铁场烟尘污染严重;而且堵口后主沟喷溅残留渣铁堆积严重,炉前清理劳动强度大,有时还出现清理不及时而影响开口时间,造成炉内减氧及减风操作,威胁高炉炉况的稳定。如何解决铁口喷溅问题已经成为高炉炉况稳定、降低工人劳动强度、环保等各方面的重点工作内容。

2 铁口喷溅的原因分析

高炉铁口喷溅现象是高炉生产过程中经常出现的问题之一,特别是新建高炉尤其常见。造成喷溅的原因可能有:铁口区域炭砖与冷却壁之间及炭砖与陶瓷杯之间出现缝隙,煤气窜漏;开口机撞击,破坏孔道,产生裂纹,煤气窜漏;炮泥体积收缩,产生高温收缩裂纹,煤气窜漏;炮泥潮湿;冷却水渗漏;炉缸工作均匀性差,焦炭堆积,煤气下行;铁口孔道不规则等。通过分析,排除炮泥潮湿、冷却水渗漏、炉缸不活跃等因素,确定8#高炉是由于窜煤气造成的铁口喷溅。

为了准确找出造成铁口喷溅的气源,结合8#高炉铁口结构,通过观察开铁口过程,同时将铁口钻开不同的深度(500、800、1200、1500、1800mm),根据铁口喷出煤气火时的位置、大小,开铁口时铁口易渗漏和断裂的位置等,确认煤气来源主要是在600mm和2100mm处,也就是高炉炭砖和冷却壁的间隙、炭砖和陶瓷杯之间的间隙处窜出的煤气。

2.1 铁口区域炭砖与冷却壁、炭砖与陶瓷杯之间存在间隙

8#高炉砌砖时,设计要求铁口区域炭砖顶砌,即炭砖与冷却壁之间无间隙,但实际上难以做到百分之百零间隙,可能存在0~5mm的缝隙,此缝隙用炭油填充。非铁口区域的炭砖与冷却壁之间有80mm缝隙,此缝隙用炭素捣打料填充。炭砖与陶瓷杯之间有40mm缝隙。此缝隙采用陶瓷杯厂家的刚玉浇注料填充。这两处缝隙填料若不密实,则可能形成了裂纹或缝隙,从而导致煤气窜漏,铁后喷溅。

2.2 炮泥质量的影响

高炉出铁时,炮泥承受1450~1500℃的高温,当渣铁出完重新堵口时,常温下的炮泥使出铁口残余炮泥表面温度从1500℃剧降至100℃左右,温度变化产生的应力使残留炮泥内部产生裂纹;同时新炮泥在快速干燥与烧结的过程中,水分和结合剂会挥发,内部产生大量气孔,并在接触面附近产生缝隙,液态渣铁渗入,使铁口难开,炮泥产生裂纹,甚至造成铁口断裂,致使煤气窜漏,铁口喷溅。特别是炮泥质量差时更为显著。

3 治理措施

3.1 灌浆

为了消除煤气窜漏引起的喷溅,必须堵住煤气通道,即要封住炭砖与冷却壁之间和炭砖与陶瓷杯之间的间隙,为此,采取了灌浆的办法。一是利用高炉休风机会,对铁口区域进行灌浆,灌浆口就利用铁口框架留用的灌浆孔以及在铁口周围开孔,施工由专业厂家进行。二是在高炉不休风的情况进行铁口通道压浆。

第二种方法存在以下问题:(1)铁口通道灌浆时,不能有效密封,没有压力,浆料无法灌入;(2)铁口煤气浓度较大,操作人员无法接近;(3)由于铁口温度高,传统的炭素质灌浆料压入后会马上烧结凝固,不能有效压入,起不到封堵缝隙的作用。

为此,利用液压炮的工作原理,研制了用以压入浆料的专用炮冒,用液压炮密封铁口通道,同时根据铁口通道的温度,结合灌浆料和炮泥性能,配置专用的灌浆料,在灌浆作业时,通过开口机钻铁口至2100mm位置,按照更换专用炮头→通过专用炮头的灌浆管快速接头接好减压阀→连接灌浆设备→进行灌浆作业的灌浆流程进行灌浆作业。这一作业也是由专业厂家进行。

3.2 改善炮泥质量

8#高炉炮泥用的是涟钢当地的三个厂家的炮泥,这三个厂家开始都认为铁口喷溅是铁口结构的问题以及是新高炉开炉普遍存在的问题,通过改善炮泥质量是无法解决喷溅问题的。为此,我们特购买质量较好的北京瑞尔炮泥100t试用,效果明显,出铁时间长半小时左右,喷溅现象明显改善。在这种情况下,三个厂家加速调制新配方的炮泥,以改善炮泥质量。使用新炮泥后,虽然不及北京瑞尔炮泥,但是比以前好很多。

3.3 稳定炉况,加强炉前作业

炉内操作好高炉,保持风量风压的稳定,炉温的稳定,边缘气流的稳定,减少气流的波动对出铁的影响。

炉前进行稳定铁口深度攻关,由炉前技师跟班指导,通过控制合适打泥量、选择合适大小的钻头、杜绝堵口冒泥事故等措施,将铁口深度稳定在在3.2m到3.6m之间。通过对炉前作业的加强,没有出现浅铁口及过深铁口的情况,出铁时间逐步稳定在90min到120min。有时出现铁口喷溅时,立即重新堵铁口,送很少量的泥,再立即退炮,当炉铁的喷溅现象也可消除。

4 治理效果

通过以上几个措施的实施,开炉4个月后,铁口喷溅现象得到有效控制(见图1、图2)。

5 结语

铁口喷溅是高炉常见的问题,特别是新建高炉,喷溅尤为严重,涟钢8#高炉通过实践摸索,分析清楚喷溅产生的原因并采取相应的措施,铁口喷溅现象得到有效治理。