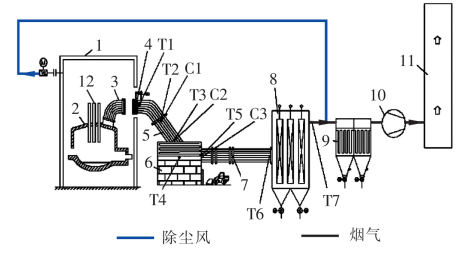

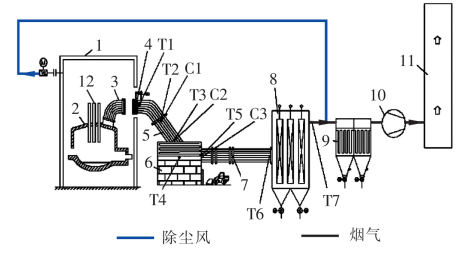

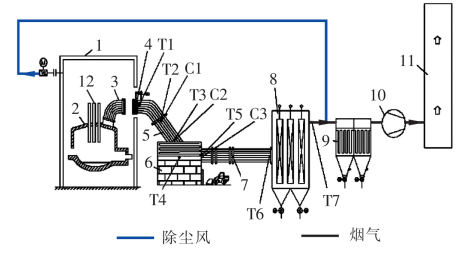

在炼钢电炉冶炼的过程中,要产生大量的高温烟气,其最高温度可达2000℃,且烟气含尘量高。高温含尘烟气携带的热量约为电炉输入总能量高达20%。这些高温烟气不仅带走大量的热,而且给电炉的除尘系统带来了巨大的负担,不但降低了氧化铁尘的回收率,而且造成了严重的污染问题。目前国内和国际上的电弧炉仍有很多没有回收烟气余热,有的只是部分回收了烟气余热,随着兑铁水比例的增加,电弧炉烟气的温度变得更高。若不回收四孔烟气的全部余热,将会造成大量的能源浪费。随着钢铁行业的发展,电炉炼钢比例逐渐上升,电炉炼钢烟气余热浪费和除尘问题日趋严重。如何将这部分高温烟气中的显热充分地回收,变“废”为宝,并使得电炉烟气更加稳定,为高效除尘创造条件,从而降低除尘系统运行成本和企业的生产成本,这是电炉炼钢企业必须重视的问题。中冶赛迪研发的电炉烟气全余热回收装置见图1。该装置采用高低压复合循环的冷却方式,Ⅰ段烟道、燃烧沉降室顶盖、Ⅱ段烟道、列管余热锅炉均采用汽化冷却方式( 指与水进行换热,使水汽化,从而烟气降温) 回收电弧炉四孔烟气约220~2000℃的全部余热,具有显著的节能效果。

1-密闭罩 2-电弧炉 3-水冷弯头 4-水冷滑套 5-Ⅰ段烟道6-燃烧沉降室 7-Ⅱ段烟道 8-列管余热锅炉 9-布袋除尘器10-风机 11-烟囱 12-电极 烟气从电弧炉抽出后,与从水冷弯头和水冷滑套间环缝混入的空气一起进入Ⅰ段烟道,在Ⅰ段烟道内,烟气降温后进入燃烧沉降室。燃烧沉降室顶盖采用了汽化冷却结构,下半部分采用混凝土和耐火材料。燃烧沉降室设计的目的是,在燃烧沉降室内,烟气中的CO燃尽,同时烟气携带的粉尘粗颗粒也经重力除尘沉降下来。其后烟气进入Ⅱ段烟道进行换热,进一步降温后进入列管余热锅炉,降温至220 ℃ 以下后与密闭罩出口的除尘风混合送入布袋除尘器,除尘达标后的烟气经过风机从烟囱排出。从图1可以看出,电炉烟气全余热回收装置从水冷滑套开始到列管式余热锅炉,回收电炉第四孔出口烟气约2000~220℃的全部余热。同时该装置采用高低压复合循环的冷却方式,充分回收电炉烟气余热的同时,采用自然循环的列管式余热锅炉,与水冷系统相比,循环水量显著减小,节约了电能。电炉烟气全余热回收装置根据燃烧沉降室出口的烟气成分,合理控制水冷滑套的开度,确保了最佳的过剩空气系数。电炉烟气中含有一定浓度的 CO,由于 CO 含量低于煤气回收下限,一般采用二次燃烧技术回收一氧化碳的潜热,而不进行煤气回收。尽管目前国内出现了电炉大量兑铁水,CO 浓度显著增加的现象,但电炉的优势主要体现在短流程炼钢,因此 CO 进行燃烧而不直接回收煤气的工艺不会改变,在这种条件下,合理控制电炉余热锅炉系统混风量,既要保证 CO 的燃尽又要保持余热锅炉尽量高的热效率就显得尤为重要。

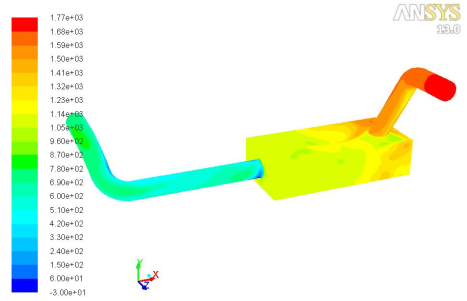

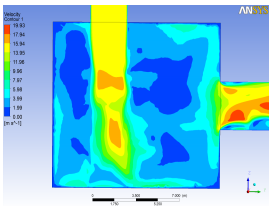

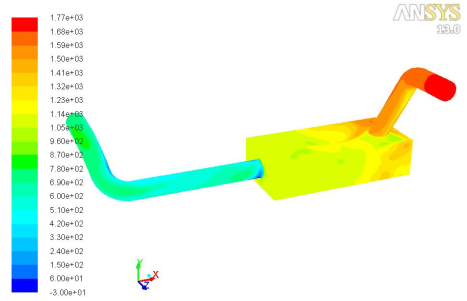

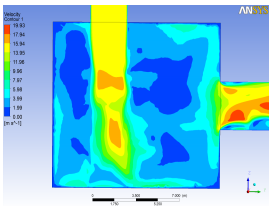

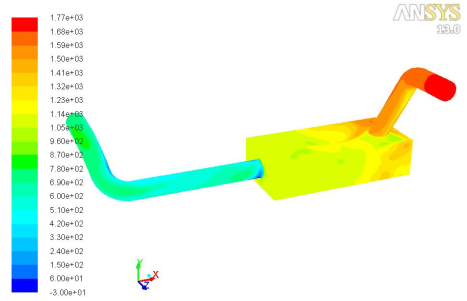

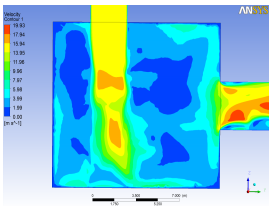

电炉冶炼过程中,参与炉气燃烧的氧气主要来源由3部分组成: 1) 吹氧冶炼炉气中本身含有氧气,2)从电炉的观察孔、电极孔等漏入的空气,3)为了保证炉气中的CO全部燃尽从水冷滑套进入的空气。因此根据燃烧沉降室出口烟气成分控制水冷滑套混入的空气量,通过压力分析就能控制风机转速来获取最佳的过剩空气系数,使得余热回收系统及除尘系统更加节能。电炉烟气全余热回收装置另一个突出优势是高效沉降。中冶赛迪根据电炉烟气粉尘浓度和粉尘粒径,及粉尘的沉降机理,进行了数值模拟,开发了高效燃烧沉降室。燃烧沉降室的作用主要有三个:2)促进烟气与空气的混合,保证 CO等可燃成分的燃尽;3)对电炉烟气进行粗除尘,减少进入余热锅炉烟道的烟尘量,保证余热锅炉的换热效率和使用寿命。

烟尘的有效沉降可以保障后续对流受热面余热锅炉的换热效率,同时减少了烟气对锅炉壁面的磨损,因此实现燃烧沉降室内烟尘的有效沉降是非常重要的。经过对燃烧沉降室内粉尘沉降的机理研究,电炉烟气全余热回收装置采用直角式的燃烧沉降室,即烟气从燃烧沉降室顶部进入,然后从侧向流出的形式。同时根据模拟分析确定了合理的燃烧沉降室流通截面,确保灰尘的高效沉降。为了避免热管换热管在高温烟气条件下失效问题,中冶赛迪电炉烟气全余热回收装置采用了列管式余热锅炉。列管式余热锅炉采用自然循环,吹灰装置采用激波吹灰,不仅提高对流受热面余热锅炉的寿命,延长锅炉换热失效时间,而且提高汽包出口蒸汽压力,便于蒸汽的利用。中冶赛迪开发的电炉烟气全余热锅炉系统已经在江苏省联峰能源装备有限公司新建110t电炉工程中进行工程利用,见图4和图5。

图4 永钢110t电炉余热锅炉(水冷滑套和弯头烟道)

图5 永钢110t电炉余热锅炉(尾部烟道和列管式余热锅炉)汽化冷却和水冷却相比,本工程采用汽化冷却系统,不再建设水冷系统等设施,节省了工程用地,运行时,不再需要循环水泵、冷却塔、机力风冷机等设备,降低了运行过程的能耗。经实际运行监测,在电炉炼钢达到设计参数时,本系统利用电炉冶炼的烟气余热,可产生压力为1.8MPa的饱和蒸汽20t/h,折吨钢蒸汽量约160kg/吨钢。年节约标煤约0.72万吨、减排CO2 1.63万吨、减排SO2 144吨,减排灰尘0.2万吨,环保十分效益显著。