一、研究的背景及问题:

连铸是钢铁生产流程中的关键工序之一,其工序涉及冶炼技术和加工变形过程,因此铸坯存在诸多的质量问题。内部质量缺陷有裂纹、夹杂物、缩孔及疏松等问题,表面质量缺陷有角横裂、表面横裂纹、表面纵裂纹、表面夹渣气孔等,所有这些质量缺陷问题,一直是连铸科技工作者研发重点。

影响连铸坯的质量因素很多,如钢水成分、密封状况、流动控制、拉速、保护渣以及凝固和铸机状况等,每一个环节控制不好,都影响铸坯的质量,因此在连铸生产过程中,铸坯表面内部或多或少的存在这样、那样的质量问题。

就铸坯的表面质量而言,为了实现表面无缺陷,对于表面质量要求高的钢种(如汽车板、硅钢等)、表面角横裂和夹渣必须被清理掉。目前采取清理的方式是:冷却后人工清理的方式,这样不仅清理效率慢、热量损失大,工人劳动强度大,且在清理过程中环境污染严重,满足不了生产现场的要求。

开发在线自动化智能化满足环保要求的铸坯表面缺陷清理设备,是连铸生产过程的迫切需求,也是钢铁公司实现智能化、绿色发展需要。

二、解决问题的思路与方案

1、技术思路:研究国内外火焰清理装置的实际现状,对自动火焰清理装置成套技术进行创新性开发,形成具有自己知识产权的重大装备技术;针对不同钢种的清理质量及要求,以及目前清理质量的现状,结合钢种本身的固有物性,开发具有自主工艺模型的清理方式,满足铸坯的高表面质量要求;解决原有技术装备故障率高、漏清严重、作业环境差、存在安全隐患等方面的问题。

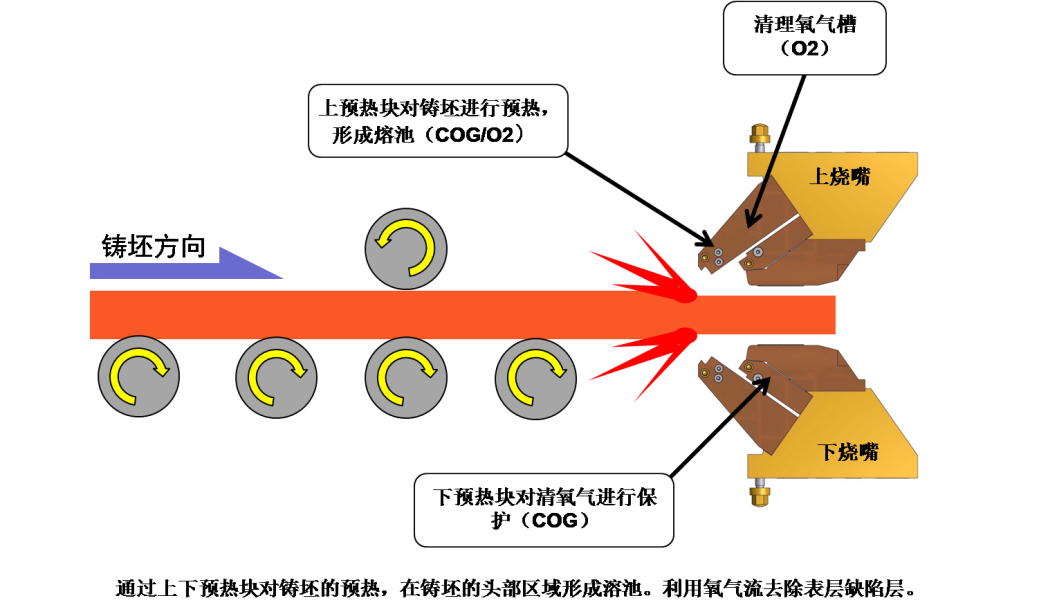

2、技术原理解决方案:自动火焰清理技术原理是通过熔化金属表面并形成熔池,利用氧气流与铸坯表面熔池进行氧化反应,从而实现铸坯表面缺陷去除的一种大型的专用设备。其核心机理如所示:

需要清理的铸坯通过辊道输送至火焰清理区域,首先对铸坯进行定位控制,然后实施烧嘴对铸坯规格的自适应,以上工序完成后开始烧嘴点火预热,预热的目是在铸坯端部的局部区域形成熔池,当熔池深度满足工艺需求时,烧嘴喷射大流量平直、连续、纯净的氧气流与熔池区域进行氧化反应,氧气射流与铸坯表面形成一个喷射角度,同时铸坯以设定的清理速度向前运行,氧气流推动熔池前进,当熔池在整个铸坯表面流过后,铸坯表面的缺陷将随着熔池一并去除,完成自动火焰清理过程。

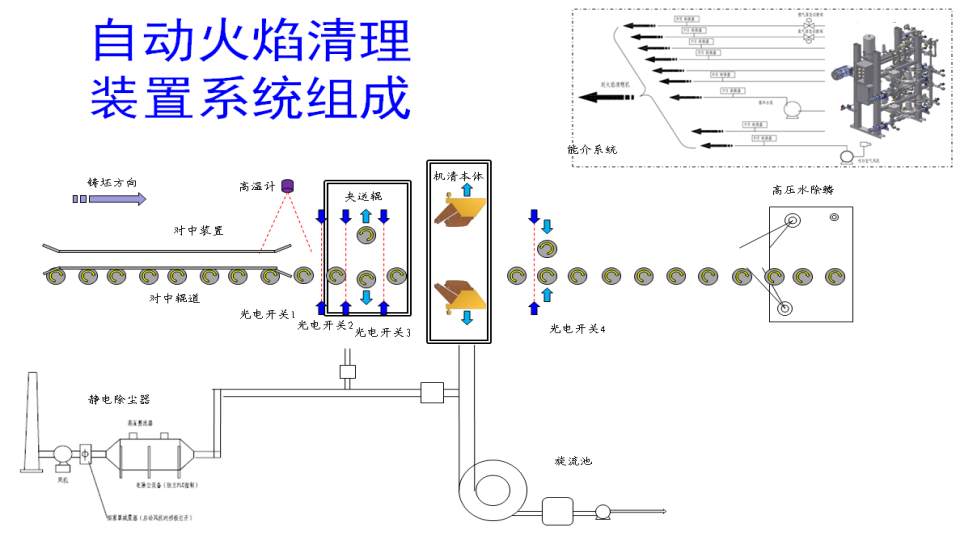

铸坯表面清理的深度可以通过调节铸坯移动速度、燃气量等参数来控制。自动火焰清理装置其系统组成如下图所示:

(1)自动火焰清理装置本体系统,板坯连铸自动火焰清理装置成套技术中的核心,包括自动火焰清理装置本体设备和能介控制系统,本体设备上根据清理铸坯规格设置相应数量的烧嘴。烧嘴为燃气介质的最终用户点,燃气介质通过管道输送至烧嘴对铸坯进行火焰清理,自动火焰清理装置分配器可根据铸坯断面的不同而自动定尺,自动火焰清理装置通过烧嘴的闭合接触,自动确定板坯的规格,选择合适的烧嘴数量投入工作范围。能介控制系统为自动火焰清理装置本体提供精确的介质调节和稳定的压力控制。

(2)铸坯输送系统

铸坯输送系统主要用于铸坯的输送、铸坯对中、为清理过程提供稳定的运动速度。包括,对中辊道1套、对中装置1套、入口夹送辊1套、惰辊小车1套、出口夹送辊1套、出口辊道1套、高温计1套、激光检测器4套、增量编码器6套(铸坯定位用2套,电机用4套)

(3)烟气收集和除尘系统

自动火焰清理装置在工作过程中产生烟尘,烟气量约6000 Nm3/min,烟气经烟罩收集后通过地下烟道输送到除尘系统。另外自动火焰清理装置厂房外周设除尘管道,收集清理过程中从自动火焰清理装置中溢出烟气,并与地下烟道会合后送电除尘系统。主要设备组成:烟罩闸板升降装置1套、气缸控制设备1套、烟罩本体1套、除尘系统1套、除尘废水输送设备1套、烟道风门挡板装置2套、地沟除尘隧道1套、隔音室除尘风管1套。

(4)高压水除鳞系统

高压水除鳞装置主要用于去除清理后铸坯表面的氧化铁皮。主要设备包括:除鳞装置框架1套、除鳞高压水喷嘴1套、吹扫空气喷嘴1套。

(5)浊环水处理系统

浊环水主要用于去处理火焰清理过程中的浊环水处理,并提供处理后的高压水和低压水给火焰清理使用。

三、主要创新性成果

机械火焰清理过程涉及气固传热、高温燃烧熔化及流体流动等科学问题,通过理论计算和实际实践,取得如下创新性成果:

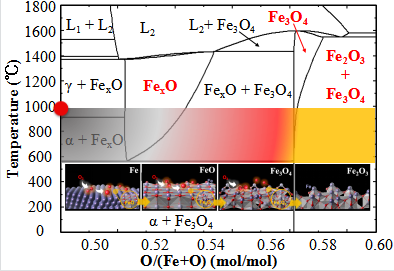

1、精确的氧分压控制燃烧器的研制,满足清理质量的最佳氧分压气氛控制。

2、高铸坯表面质量的新型烧嘴开发。

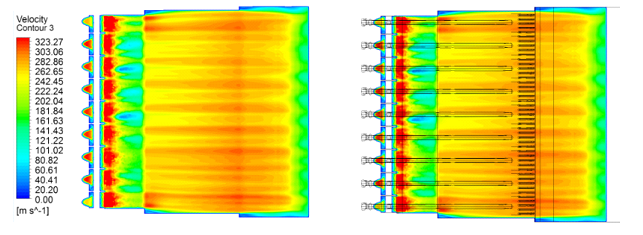

传统烧嘴因清理过程中速度场和压力场不够稳定,清理表面容易产生垄沟、漏清等现象,无法满足高端面板生产需要,通过建立三维可压缩粘性流体流动的数值模型,模拟气体在烧嘴中及作用在铸坯表面的流场状态,改进烧嘴结构、调整出口煤气通道,使得清理气体在整个铸坯清理表面上的速度场和压力场分布均匀、稳定,有效解决了铸坯清理表面出现的垄沟和漏清等问题。实现清理指标:平整度高差≤1mm;漏清率≤5% 。

3、介质预混精确控制技术

火焰清理过程中,高压、大流量清理气体的快速响应和精确控制是最核心技术环节,由于清理过程中氧气调节范围大,通常需要用两套减压阀进行两次减压控制,这种设计不仅占地空间大,响应时间也无法满足工艺需求,开发了一种将两级减压集成在一套阀体内的专用装置(双膜片两级减压氧气调节阀),加之前置反馈,可以保证氧气控制点大范围调压,并能迅速达到设定压力,实现了大流量燃气压力调节和快速响应能力。同时,为了满足清理周期的压力精确稳定性,设计开发了闭环控制系统(PID),用于保证清理气体工作压力和设定压力的精确控制。

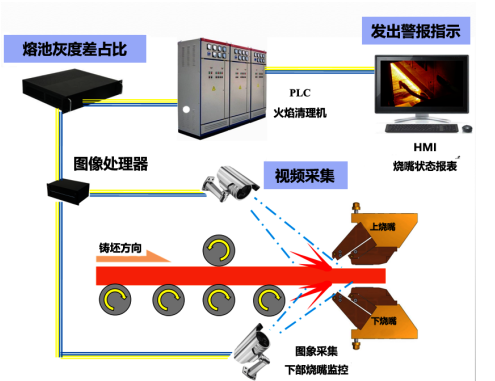

4、“一键式”机清控制技术

通过知识模型,加之在线检测系统及图像识别系统,结合工艺模型,实现火焰清理机的“一键式”操作,基本实现了机清无人化或者少人化操作,提高了钢厂的自动化水平。

5、独有的烟气控制及熔渣粒化技术

火焰清理过程中,烟气收集和熔渣的粒化一直是困扰的难题,通过设计采用专用的水喷嘴产生的水帘来控制烟气,彻底解决了烟气外泄,所有烟气进入除尘系统,实现了火焰清理生产烟气的环保排放。设计专用的喷嘴对清理过程中的熔渣进行粒化,有效改善了铸坯表面结渣、辊面结渣和熔渣积块等问题,同时也解决困扰的环保难题,并申请了专利。

6、安全及环保设计技术

火焰清理涉及高压高温燃气,经常发生燃爆安全隐患,也是困扰传统设备不能正常稳定工作的难点之一。设置紧急切断装置,紧急切断的下游设置排放功能,在任何紧急状态下首先切断燃气主管路起源,使得氧气和煤气不能继续流向下游,并将下游管路中的残余介质排空。采用压差控制,火焰清理机主管路供气为1.7MPa的高压氧气,氧气阀门直接打开会使得开发瞬间的流速过快,容易产生安全事故,通过该设计,自动检测阀门上下游的压力差值,在打开阀门之前预先充满下游的氧气管道,避免氧气管道的流速过快。烧嘴自清洁技术,清理不同铸坯的规格,清理烧嘴投入的工作范围会相应变化,工作过程对氧气通道采用专用设备进行自清洁。

五、应用情况与效果

上海东震冶金科技有限公司通过近20年的持续研究和推广使用,开发的自动火焰清理设备,通过院士专家的成果评价,达到国际先进水平。具体见下表:

近5年以来,不仅开发了板坯清理设备,也开发了方坯清理设备,实现了自动火焰清理设备国内三个100%,即整机市场占有率100%,核心备件市场占有率100%,技术服务市场占有率100%;同时设备和备件远销海外市场,如台湾及韩国 等,深得广大钢铁公司用户的肯定和好评。