炼铁系统低碳技术发展前景与途径

张福明1,2

(1. 首钢集团有限公司, 北京 100041;2. 北京市冶金三维仿真设计工程技术研究中心, 北京 100043)

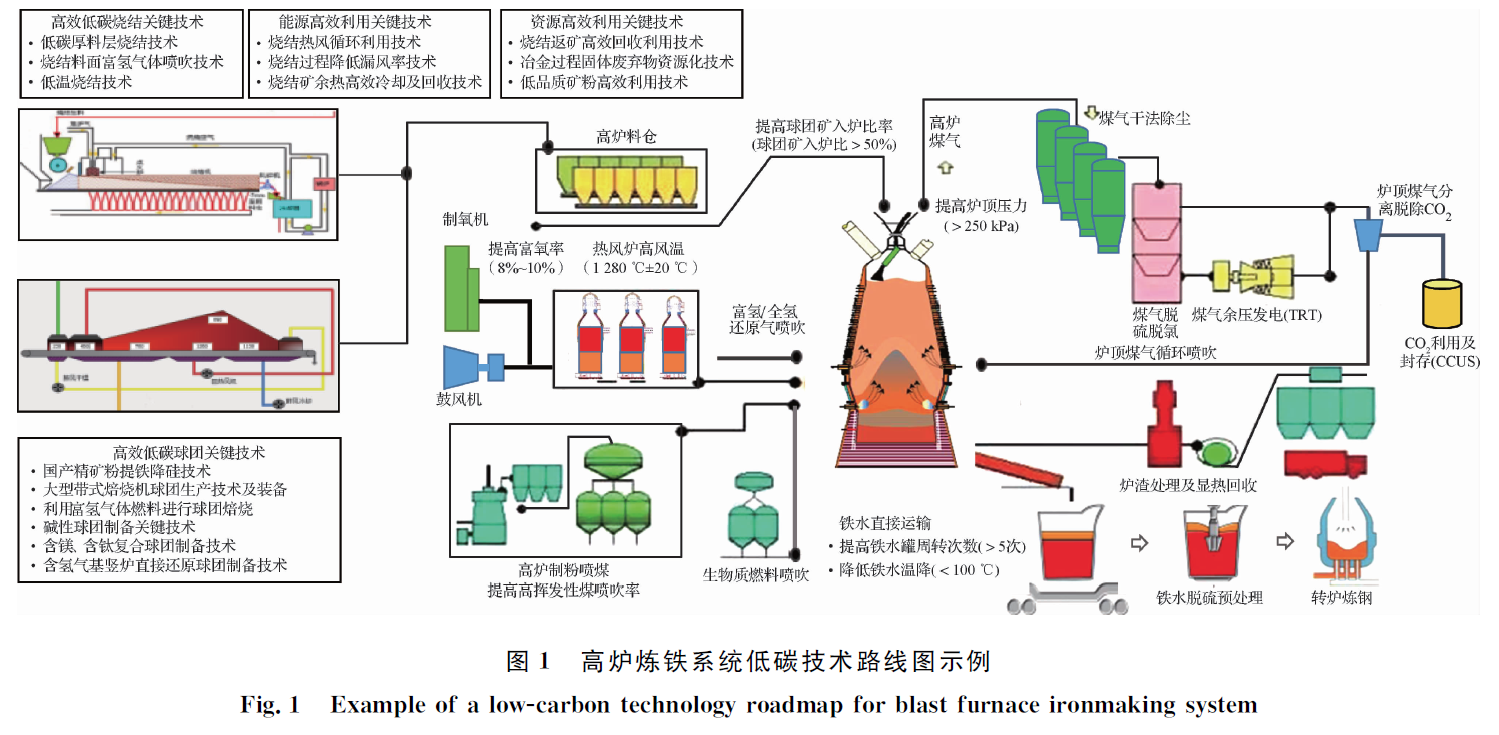

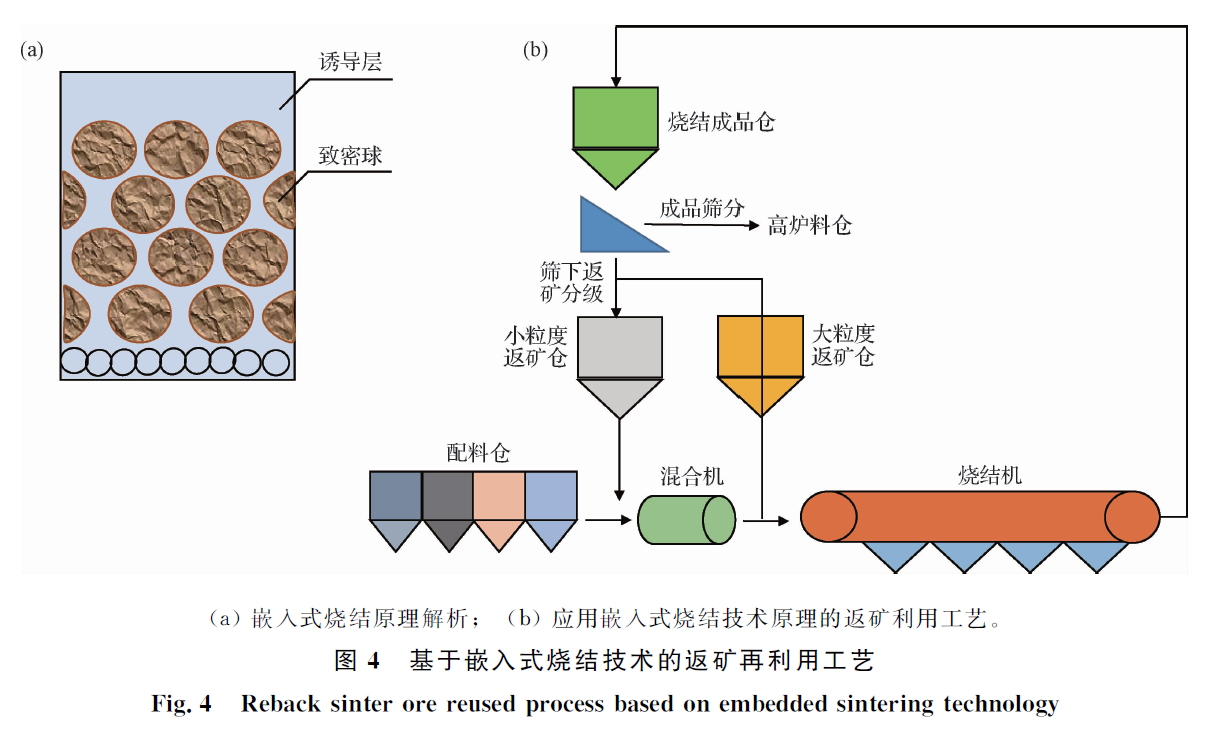

摘要:现代高炉炼铁是以人造矿石和焦炭为物质基础的。现代高炉实现绿色低碳炼铁,需要从炼铁工序的层次优化工艺流程和关键技术,实现烧结、球团、高炉等多工序的协同优化。面向未来,在提高资源和能源利用效率的同时,基于现有技术推进采用低碳节能技术和先进工艺。对于烧结、高炉等传统工艺技术,要进一步研究并应用先进技术,提高生产效能、降低能源消耗和碳排放。持续研究推广绿色低碳烧结技术,如低碳厚料层烧结技术、烧结料面富氢气体喷吹技术、烧结返矿高效回收利用技术、低温烧结技术和热风循环烧结技术等,有效降低烧结过程的能源消耗和CO2排放。充分利用中国精矿粉资源生产球团矿,提高球团矿产能和产量,进而提高球团矿入炉比率和炉料综合品位,有效降低碳素燃料消耗。提高高炉富氧率和喷煤量,持续提高风温、降低燃料消耗,提高高炉顶压和煤气利用率。有条件的高炉喷吹富氢气体以减少焦炭消耗,开发应用高炉炉顶煤气循环及CO2脱除再利用(CCUS)等技术。研究解析了高炉炼铁工艺碳氢耦合还原的热力学机理,讨论了在高炉内不同温度区域固体碳、CO和H2的还原能力,提出了直接还原与间接还原的耦合匹配是实现最低燃料比的技术核心,探讨了高炉炼铁喷吹全氢/富氢气体的技术可行性和经济性。这些综合技术措施对于进一步降低高炉工艺流程的碳素消耗、减少CO2排放具有显著效应。与此同时,设计先进合理的流程系统和耗散结构,优化工序界面技术,构建信息物理系统(CPS)实现炼铁工序协同高效、动态有序运行,这也是高炉炼铁工艺实现绿色低碳的关键共性技术之一,具有广泛的适用性和显著的应用效果。

关键词:高炉;炼铁;低碳;球团;烧结;高顶压;高风温;富氧喷煤

1 引言

高炉炼铁工艺是利用天然铁矿石作为原料(包括人工造块所生产的烧结矿、球团矿等)、以碳素能源(包括煤炭、焦炭、天然气等)作为燃料和还原剂生产熔融铁水的高温冶金过程。为了提高高炉生产效能、降低能源消耗,经过百余年发展演化,高炉精料技术与时俱进,高炉炼铁原料和燃料都要经过一系列复杂的预处理过程(如选矿、混匀、烧结、球团、焦化、煤粉制备等)制备成满足高炉生产要求的入炉原料和燃料。精料技术的创新和发展为现代高炉炼铁奠定了坚实的物质基础和技术基础。众所周知,高炉炼铁工艺的物理本质就是铁素物质流在碳素能量流的驱动和作用下,在高炉内炉料和煤气相向运动过程中完成多相-多态复杂的“三传一反”冶金过程,将铁矿石转变/转化为液态生铁,同时产生炉渣、高炉煤气等副产物。对于高炉-转炉工艺而言,炼铁系统的CO2排放强度和排放总量约占钢铁制造全流程的70%。在全球“碳达峰、碳中和”的发展形势下,高炉炼铁工艺技术的发展趋势是进一步优化流程结构,大力实施减量化发展战略,控制合理的产能规模,在满足市场需求条件下,有序控制生铁产量,合理利用自然界赋存的资源和能源(铁矿石、煤炭、天然气等),提高低品位资源和能源的利用率,并实现资源和能源的高效化利用,这是当前乃至未来高炉炼铁工艺生存和发展的重要基础。面向未来,高炉炼铁系统低碳技术路线应当是进一步优化工艺流程,解决界面技术难题,实现炼铁系统耗散结构优化;提高球团矿生产能力和高炉使用比率;采用高效低碳烧结综合节能技术,进一步降低烧结工序能耗和CO2排放;采用富氧喷煤、高风温、高顶压、全氢/富氢还原气喷吹、炉顶煤气循环等综合技术措施,提高高炉生产效能、降低燃料比、减少CO2排放。加强高炉低碳炼铁技术顶层研究,因地制宜、科学合理制定以高炉为核心的低碳炼铁技术路线图,实现炼铁系统全流程协同减碳,在现有技术基础上,高炉炼铁系统预计可以降低CO2排放20%~30%。

2 精选图表

3 结论

(1)在全球“碳达峰、碳中和”的发展形势下,钢铁工业作为流程制造业和重化工业的代表性产业,必须顺应时代潮流,在现有技术的基础上降低碳素能源的消耗,改进工艺流程、创新关键技术,大幅度降低碳素能源消耗和CO2排放。

(2)当前技术条件下,进一步优化炉料结构,积极推动球团技术的应用,提高球团矿入炉比率,可以显著提高高炉生产效能、有效降低CO2排放。与此同时,创新烧结工艺技术,积极推广低碳厚料层烧结、烧结料面富氢气体喷吹、热风烧结、烧结返矿高效回收等工艺技术,可以进一步降低烧结过程固体燃料消耗,减少烧结工序CO2排放。

(3)以常规高炉冶炼为主流的炼铁工艺,应持续推进高风温、富氧喷煤、提高顶压技术,提高煤气利用率、降低燃料比,不断优化高炉操作、促进高炉稳定顺行。与此同时,喷吹富氢燃料替代固体燃料、炉顶煤气脱除CO2后循环再利用、以高炉流程为基本工艺路线的碳-氢耦合还原技术,将在未来取得工程化应用和推广。

(4)炼铁工序流程系统和耗散结构优化是实现绿色低碳的重要基础,通过构建多工序耦合运行的动态智能化调控的信息物理系统,优化界面技术、构建合理流程结构,实现物质流、能量流和信息流的高效协同和集成优化,是促进炼铁高效、绿色、低碳的重要途径。