本文以京唐500㎡烧结机为研究对象,从焦粉粒度、混合料水分、上料量、烧结布料、烧结烟道温度、终点位置以及冷却制度等操作角度分析了影响返矿率的因素。研究表明,焦粉<3mm比例控制在74%、实施低水烧结、上料量在1050t/h左右、平整布料、烟道温度控制在160℃、终点位置控制在92m-93m、匀速冷却烧结矿,有利于降低烧结返矿率。

1、前言

铁矿粉、熔剂、焦粉等经过烧结,供给高炉成分及粒度合适的物料,<6.3mm的烧结矿,作为返矿,继续参与到烧结配料中。返矿量的多少,即返矿率,直接影响烧结矿的成本、固体燃耗和产量。因此,降低返矿率意义重大。 返矿大部分来自表层强度较差的烧结矿,部分返矿在料层中、下部产生;返矿产生的根源在于烧结高温过程中形成的液相未能充分流动粘结到小粒度的物料,或者烧结矿在破碎、冷却、转运过程中由于强度不高而粉碎。前人主要通过原料配矿结构、点火温度、料面压料、整粒制度等等进行了降低烧结返矿率的攻关。 本文结合京唐烧结500㎡烧结机,从焦粉粒度、混合料水分、上料量、烧结布料、烧结烟道温度、终点位置以及冷却制度等操作角度对影响返矿率的因素进行了分析,以期能够为降低京唐烧结返矿率提供技术依据。

2、影响返矿率的因素

2.1燃料粒度影响

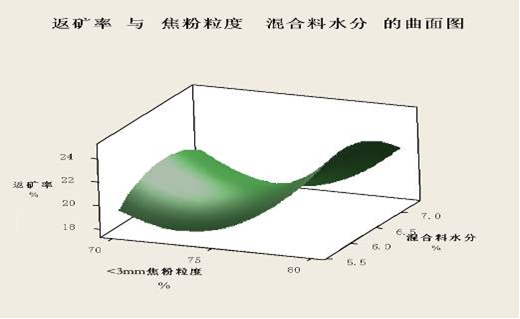

燃料用量对返矿的产生起着重要作用,也与烧结矿FeO含量直接相关。为此,改变燃料粒度组成,成为影响烧结过程和返矿量的主要因素。对单一粒径焦粉颗粒,气体扩散率和燃烧反应能力与颗粒粒度成反比。颗粒越小,燃烧越快,燃烧时间越短。但是烧结中的燃烧复杂,焦粉可以嵌入混合料颗粒中去,限制氧气与碳的接触。随着焦粉粒度减小反而会使燃烧效率下降,尤其是小于1mm的粉末对烧结有明显的负面影响。过细的焦粉不能形成足够的高温区域,料层中的热量很快被气流带走,难以在自身周围建立起成块烧结矿,并且会被气流从上层吹到下层,损害烧结矿强度,使粉末增多;当焦粉粒度过大时,燃料在料层中分布不均匀,同样的用量,使碳在料层中的分布点减少;另一方面,布料时大粒度燃料易于偏析在料层下部,使燃烧速度变慢,燃烧层加厚,在燃料集中的部分产生过熔,影响烧结矿产质量。

据生产实践和现有设备能力的条件下, <3mm的燃料粒度对返矿量的形成有很大的决定作用。根据燃料粒度与烧结返矿率关系统计,返矿率最低的条件为:小于3mm焦粉的粒度在74.2%,小于3mm焦粉的粒度过多或过少都会使返矿率增加。

图1 焦粉粒度、混合料水分与烧结返矿率的关系

2.2混合料水分影响

烧结料中保持一定水分是保证烧结顺行的必要条件,混合料水分大小对料层透气性和烧结矿粒度组成有较大影响。水分过小会使料层透气性变差,从而使烧结过程的热传递变差,烧结时间长,燃料燃烧不完全,烧结料得不到充分的熔化而使液相不充分,致使烧结矿品质变差;水分过大会使料层中蒸发吸热,增加热流失,烧结时间短,得不到充足的时间粘结,导致结矿物理性能下降,使散料增多。

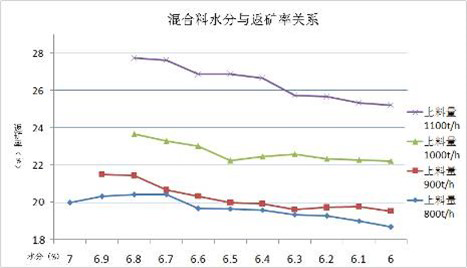

随着该厂矿粉中粗粒度的增加,粗粒度的表面积相对较小,其颗粒吸收的水分变少,因此混合料水分应适当减小。根据生产数据显示,水分由7.0%逐步降到6.0%时,返矿呈下降趋势。

图2 混合料水分与返矿率的关系

由图2可知,在不同上料量下混合料水分降低均不同程度地促使返矿率降低。尤其是上料量较高时,在风机能力允许的条件下,低水烧结作用更加明显。平均返矿率下降2个百分点。

2.3上料量的影响

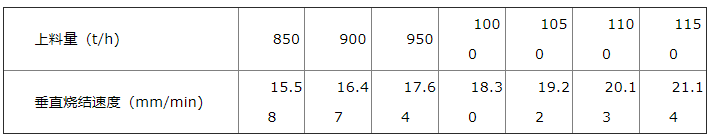

在一定条件下,烧结机产量与垂直烧结速度成正比,而垂直烧结速度随通过料层的风量增加而增快。若提高烧结上料量必然就要加大风量,加快垂直烧结速度。而垂直烧结速度的快慢影响着烧结矿的粒度组成。随着垂直烧结速度加快,料层中的高温保持时间将变短,液相形成不充分。料层上部的结矿也会随着风量的增加,加快凝结速度,最终使粉末量增加。表1是实际生产时在不同上料量中对应的平均垂烧速度。

表1 上料量对应的垂直烧结速度

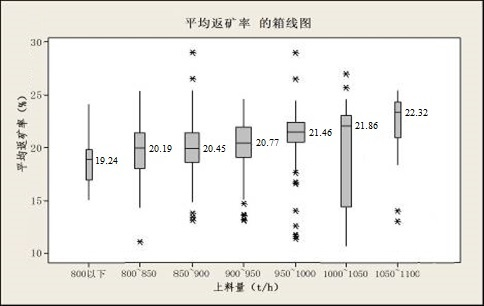

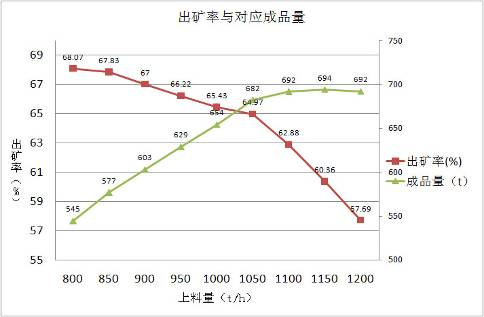

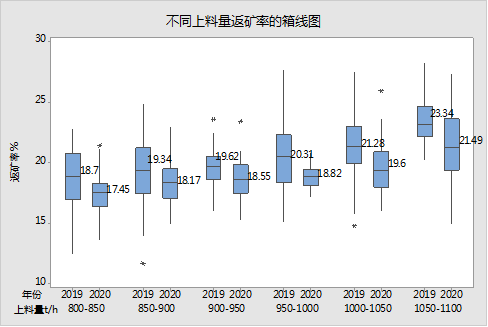

随着上料量不断增加,致使垂直速度也加快,利用系数提高的同时返矿量逐渐上升。图3是不同上料量对应的返矿率波动区间,可以直观看出,上料量越大,返矿率越高。

图3 烧结在不同上料量下的平均返矿率比较

而对于烧结出矿率及成本,在上料量较低时增加上料量有利于烧结利用系数提高,但随着上料量逐渐增大时,烧结返矿率上升,出矿率开始明显降低(见图4)。当上料量超过1100t/h时,每提高50t/h上料量,则成品矿产量只能增加不足5t/h,尤其是当料量超过1200t/h,成品矿则会出现负增长。既要保持烧结产能,又要结合出矿成品量,将上料量维持在1050t/h左右,比较适宜。

图4 烧结不同上料量下的出矿率和成品率的比较

2.4烧结布料厚度及布料偏析的影响

2.4.1布料厚度

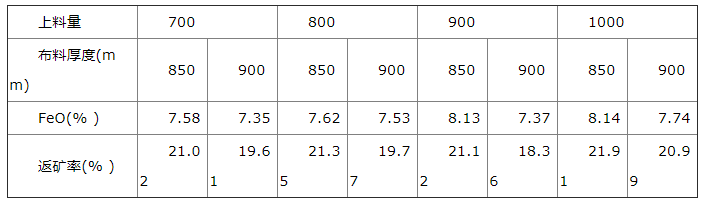

厚料层烧结早已经是业界成熟的工艺,大量生产实践均能证明布料厚度增加可以提高转鼓强度,降低返矿的产生。但实施厚料层烧结的制约条件比较苛刻,需要从原料准备、改善料层透气性、风机能力、电耗综合成本等多个因素考虑,适宜的布料厚度需要综合考虑。目前该厂布料厚度浮动在900±20mm之间。

表2850mm和900mm布料厚度下返矿率的对比

表2数据分别反映了不同上料量时,布料厚度850mm和900mm时返矿率的情况,两者相差约1.5个百分点。也说明了烧结机料层厚度增加,可以降低烧结矿粉末含量。

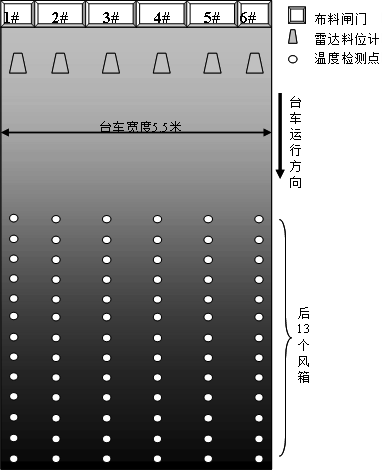

2.4.2布料厚度偏析

烧结机布料平面如图5所示,通过统计发现在布料雷达反馈出现偏差、环境恶劣的情况下,让5m宽的台车在六个小闸门作用下,实现均匀布料是比较困难的。平均布料厚度在900mm时,1#、2#、3#闸门任何一个厚度偏差10mm都会影响左侧烟道温度变化5℃,相反4#、5#、6#的料厚波动,将会影响到右侧烟道温度。若出现卡块拉沟等形况,薄料呈“V”形出现在料面上,拉沟的部位是整个料面最低的地方,两个侧面是最疏松的部位,透气性最好的区域。使台车横向气流分布不均匀,造成出现不同的垂直烧结速度,而料层中不同是垂直烧结速度又会反过来加重气流的不均匀性,势必出现欠烧和过烧,使返矿量增加。

图5 布料平面图

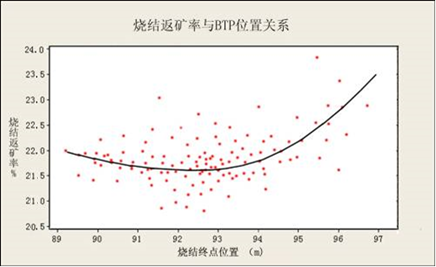

2.5终点位置影响

终点位置是烧结机操作的主要依据,直接关系到烧结矿各项物化指标及技术经济指标。该厂控制要求在92m±2m之间,目的是将烧结终点控制在最优位置附近,保证烧结终点的稳定和整个烧结面积的合理有效利用。终点位置靠前,会使风机能耗浪费、过大的风量给除尘系统带来压力、篦条烧损严重;终点位置滞后,机尾断面的烧齐程度不好判断,会有部分未烧结的生料进入环冷机,使粉末量增加。

图6 烧结矿返矿率与终点位置位置关系

经生产实践证明,终点位置变化会引起返矿波动,并且终点位置控制在92m-93m之间能够使返矿率维持在低点。图6是1000t/h上料量终点位置位置与返矿率的对应关系。可见,随着终点位置向93m靠近,返矿率呈现降低趋势,然而,终点位置过于靠前,返矿率又有所升高。

分析原因认为:

(1)终点位置位置靠前,部分烧结矿实现了“机上冷却”。机上冷却与环冷的冷却原理不同。环冷时,气流通过烧结矿表面,主要以对流换热方式进行冷却,冷却速度取决于块度较大的烧结矿从中心向外传热的速度,使周围造成急冷,结矿应力增加,导致结矿破裂,粉末增加;机上冷却时,炽热烧结矿存在的大量气孔,使冷却气流与烧结矿接触的面积增大而且均匀。另外,到达下部高温区的空气是已被加热的,冷却过程中温度缓慢下降,而且又是循序渐进的,因此烧结矿的粒度均匀,粉末较少。文献表明,机上冷却烧结矿强度好,粒度较均匀,烧结矿返矿率比其它机外冷却低2%-3%。

(2)然而,终点位置过于靠前,烧结时间缩短,高温保持时间短,不利于液相的充分生成和流动粘结,使料层中下部结晶不完全,粉末增多,从而造成返矿升高。两种因素共同作用,造成返矿率的最优值和终点位置呈现“U”型形状。

2.6烧结烟道温度影响

该厂每台烟道温度控制在140℃-160℃。正常生产中,烟道温度变化规律是和燃料燃烧和料层透气性有关,它的高低主要取决于烧结终点前后位置的高温区域。烟道温度不同于终点温度仅能代表一个点的情况,而是将终点温度纵深拉开,以线代点。更能够反映整个烧结过程的变化。烟道温度的高低变化直观地反映了当前燃料用量、水分情况、布料等烧结参数。

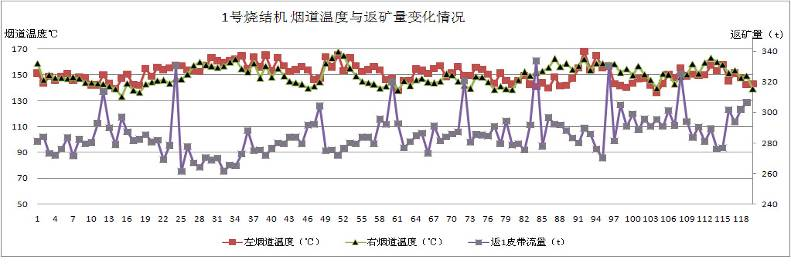

生产实践证明,一定条件下,烟道温度的高低对返矿量的变化影响较大。图7是1号机120小时的小时烟道温度与返1皮带小时累积量关系,其中上料量为1000t/h(返1皮带流量高出的异常点为每班集中放灰所致)。从图中可以看出烟道温度160℃左右时,返1量为270t;而烟道温度低于140℃时返1量则大于290t。相差20t折合返矿率为2%。

烟道温度高(160℃左右)说明:在燃料、水分用量合适的情况下,烧结过程在台车上的完成度要高,机尾出现欠烧的现象要少,有较好的燃烧固结过程,粉末量较少。烟道温度低(<140℃)说明:烧结燃烧速度和传热速度不匹配,烧结终点滞后,高温区向后移动,甚至部分烧结过程被拖到环冷机二次烧结,机尾烧齐度不一,势必出现欠烧和夹生物料。

图7 1号烧结矿烟道温度与返矿量变化情况

上图说明的仅是在参数规定范围内的变化情况,如果打破条件制约让烟道温度上升到180℃或下降到120℃时,还以1000t/h的上料量计算,那么两者的小时返矿量将相差100t左右。所以说烟道温度的变化从操作角度来讲是影响返矿量的重要因素。

2.7冷却速度的影响

该厂环冷机面积为580㎡,冷烧比为1.05:1,布料厚度1400mm,可用6台鼓风机分段冷却烧结矿。

冷却速度过快,烧结矿中结晶速度极小的矿物容易凝结成玻璃相,且烧结矿中热应力增加,致使烧结矿的强度变差,粉末增多,返矿率上升;若烧结矿的冷却速度降低,有利于改善烧结矿中各种矿物的结晶过程和再氧化过程,提高烧结矿中赤铁矿、铁酸钙和硅酸盐的含量,同时降低烧结矿中的热应力,从而有利于改善烧结矿的冷态机械强度;若烧结矿冷却速度太慢,对烧结矿质量也是不利的。冷却时间太长,对于结晶速度极小的矿物已完成结晶,而相反烧结矿中其他各种矿物结晶温度与晶粒长大的速度相差太大,热膨胀系数也各不相同,再加上各种矿物晶粒在烧结矿体中分布不均匀,因此当烧结矿冷却速度太慢时,烧结矿强度反而有下降的趋势,也会使粉末增多。

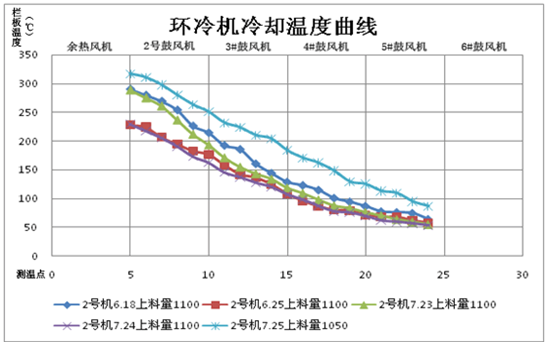

图8 环冷机冷却温度曲线

对环冷机冷却速度进行分析,存在着“前快后慢”的现象。在5次环冷机冷却温度检测中,曲线整体都呈下凹式曲线。烧结矿经过余热循环风机冷却后,栏板温度在300℃左右,依次全开启各鼓风机,测得栏板温度在2号、3号鼓风机上每分钟下降15℃,而经过4号鼓风机后栏板温度下降到每分钟5℃。从图8可以明显的看出温度拐点。在环冷机布料厚度为1400mm的情况下,这就使得2、3号鼓风机之间,下部的结矿冷却强度过大,造成急冷,使粉末增多。

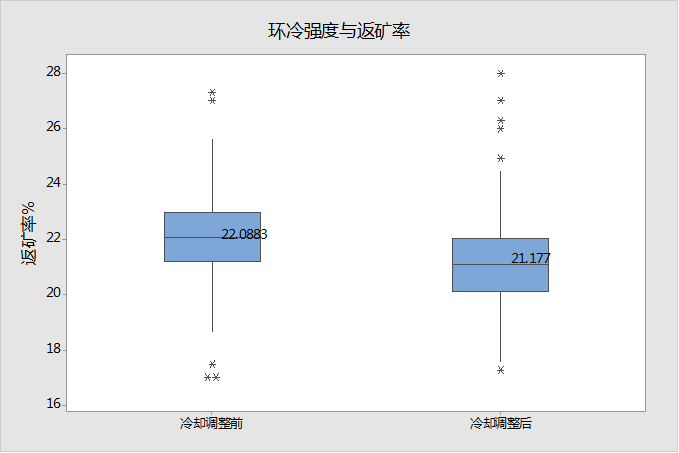

通过调整环冷鼓风量,减小前段结矿的冷却强度,尤其是下调2#、3#风机风量,将前段冷却强度放缓。并增大后段鼓风量,以保证冷却效果达标。使“前后”冷却速度趋于一致,达到温度匀速下降每分钟12℃左右。急冷现象得到有效抑制,同时烧结返矿率有明显降低趋势,操作调整前后返矿率相差0.5个百分点(见图9)。但是此操作方法局限于在冷却效果良好的情况下使用,若出矿温度过高,还需依次全开各鼓风机。

图9 环冷鼓风机风门调整前后返矿量变化

3、京唐烧结降低返矿率的综合效果

通过对上述影响返矿因素的总结,并在生产过程中不断地实践调整,在不同上料量的同期对比中均有所降低。2019年该厂返矿率平均为21.85%,2020年为18.78%。相同上料量的分析比较(见图10),同比下,各段的返矿率均有所下降。

图10 2019年与2020年不同上料量下返矿率对比

4、结语

(1)根据实际生产的总结和返矿率影响因素分析,发现烧结上料量变化对返矿率影响最大。

(2)基于目前原料条件,建议厚料低水操作,避免台车拉沟,设备允许下,提高烟道温度、稳定烧结终点在93m,控制好前段环冷速度,积极协调高炉仓存情况,减少频繁调整上料量,稳步生产,以降低烧结返矿率。

(3)从生产操作角度来讲影响返矿率的因素还不止如上这些,其他如各矿槽料位掌握情况、混合制粒效果、加水润湿时机以及人为因素的影响等,还需要进一步的摸索、研究。