敖爱国1 廖建锋2

(1.宝钢湛江钢铁有限公司炼铁厂;2.中冶赛迪)

摘 要:在湛江钢铁1号高炉开炉准备及开炉过程中,传承和借鉴了宝钢先进的炼铁技术经验,在此基础上开发并实践了一系列革新的设计、设备和技术,并在不断优化点火操业方案后实现了顺利开炉。开炉后受台风影响,高炉被迫处于低负荷生产阶段,通过针对性的操业方案保持了高炉的稳定顺行,并且在进厂物流恢复后及时调整操业参数,实现了1号高炉的稳定顺行和产能快速爬坡。

关键词:高炉;烘炉;开炉;低利用系数生产

湛江钢铁1号高炉设计容积5050m3,年产铁水412万吨,高炉工程于2013年5月17日打桩,历时861天的建设和准备,2015年9月25日顺利点火并成功投产。湛江1号高炉建设和投产准备期间正值钢铁行业的“寒冬”,如何在不牺牲功能可靠性的情况下实现流程投资性价比最优化成为宝钢湛江钢铁1高炉系统的一个难题。通过系统设计上的不断优化、保证功能先进性前提下的设备国产化自主集成以及操作方案上的不断完善,湛江1号高炉的建设和投产为湛江钢铁实现了“寒冬”下的良好开局。本文将重点对湛江1号高炉设计、开炉及生产实践过程中的一些情况进行分析总结。

1 设计和设备优化

1.1 炉型炉衬及冷却系统设计

合理的高炉内型、适宜的内衬选材、有效的冷却以及可靠的监测系统是高炉长寿的基础[1]。1号高炉的炉型设计充分借鉴了宝钢股份3号高炉第一代炉役的长寿设计经验,在有效容积扩大后向矮胖型炉型发展,高径比(Hu/D)较之3高炉降低了0.05。这可降低煤气流速和炉料粉化,有利于炉况的稳定顺行和长寿[2]。在增加了高度的同时加深了死铁层深度(由2.98m增加到3.60m),有利于炉缸铁水流场和温度场的合理分布,并可以较为有效地减少铁水环流对炉缸侧壁和炉底的冲刷侵蚀[3]。下部炉腹角减小后,炉腹煤气流可较为顺畅的排升,减小热流对炉腹壁的冲击,有利于炉腹区域保护性渣皮的形成和稳定,保护冷却设备[4]。

湛江1号高炉炉底采用了“石墨砖+大块炭砖+陶瓷垫”的组合,炉缸侧壁采用超微孔炭砖和普通炭砖。风口区采用碳化硅组合砖。炉体冷却系统采用了全铸铁冷却壁,炉喉部位为水冷炉喉钢砖。炉体冷却水系统为“一串到顶”模式:纯水Ⅰ系统冷却炉底水冷管、冷却壁和红外线摄像仪,冷却水排至脱气罐脱气后返回泵站循环使用;纯水Ⅱ系统是纯水I系统的加压回用水,冷却直吹管、风口中套、热风炉阀门;在炉底、炉腹、炉身和炉顶均设有环形水管,环管之间有旁通,从而实现高炉分段分区调整炉体冷却。

1.2 喷煤和热风系统设计优化

通过设计优化,湛江钢铁将1号高炉和2号高炉的制煤系统做了合并布置,采用4系列球磨制粉系统,单系列制粉能力达到60t/h,煤粉喷吹则采用了节能的浓相输送技术,单系统喷吹能力达到120t/h。

热风炉系统采用了可提供高风温(~1300℃)的卡卢金顶燃式热风炉。顶燃式热风炉的陶瓷燃烧器设置在热风炉拱顶预燃室部位,采用独特的烧嘴布置型式。助燃空气、煤气经各自集气室、烧嘴,以涡流喷射型式进入拱顶预燃室;在热风炉拱顶圆锥台部位,呈旋转状态的煤气和助燃空气充分混匀,实现完全燃烧。由于燃烧完全,其烟气中残余CO较低。结合宝钢热风炉的使用经验,湛江钢铁采用了与传统卡卢金顶燃式热风炉只有1座混风室所不同的改进,即每个热风炉均配置1个混风室,尽最大可能保持热风总管温度稳定。湛江钢铁1号高炉配置4座热风炉,采用定风量交错并联式送风。此外,设置板式换热器预热助燃空气和煤气。还设置有前置炉,进一步预热助燃空气至~550℃温度。系统采用了自动控制,包括燃烧控制、送风温度控制和换炉控制。

2 高炉开炉准备和开炉实绩

2.1 开炉准备

2.1.1 热风炉烘炉

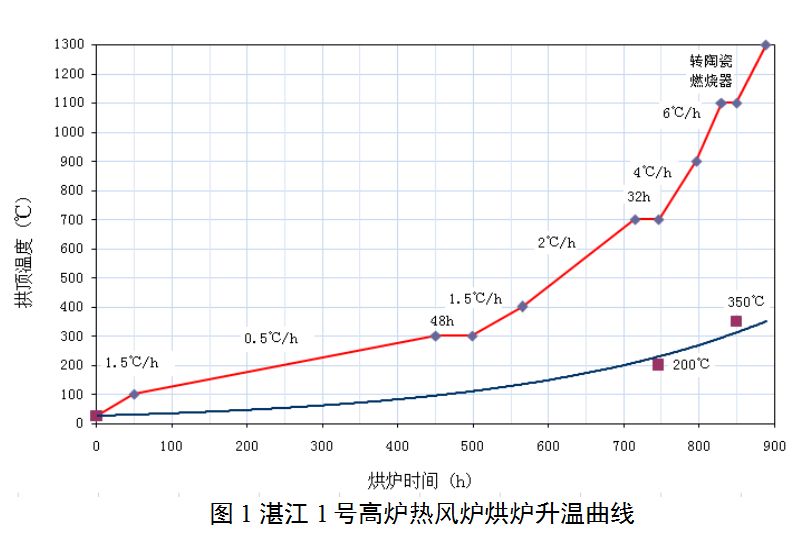

湛江钢铁1号高炉的热风炉上部采用了大量SiO2含量大于95%的硅砖,主要由鳞石英和方石英组成,最大膨胀发生在100~300℃之间,300℃之前的膨胀量约为总膨胀量的70~75%,其中180~270℃之间由方石英引起的膨胀量最大。因此,根据热风炉内硅质耐火材料的理化特性,制定了严格的烘炉升温制度,升温曲线如图1所示。1号高炉热风炉烘炉采用了烧嘴烘炉,按照升温曲线通过烧嘴燃烧将拱顶温度烘到1100℃后,切换为热风炉燃烧器烧炉,将热风炉拱顶温度从1100℃继续烘烤至1300℃。整个烘炉过程采用了新开发的COG + N2混合气体烧炉技术,COG和N2混合比例为1:1~1:1.25。

2.1.2 高炉烘炉

高炉烘炉是高炉建设中的一个标志性节点,目的是在装入炉料之前将高炉本体内衬中的水分蒸发排出。根据宝钢多座高炉的烘炉实践经验[5],烘炉操作的重点环节是:低温区烘干热风总管、热风围管水分,防止耐材急剧膨胀和变形;高温区烘干炉缸耐材水分,尤其是要使冷却壁与碳砖之间的不定型耐材达到固化温度并持续一段时间;气密性试验要彻底,处理好炉皮泄漏,确保开炉安全。在烘炉过程中优先使用风温调节,尽量保持风量稳定,根据事前安装好的热电偶检测温度以及废气湿分对烘炉状态进行及时判断,当废气取样湿分和大气湿分一致时,烘炉结束。

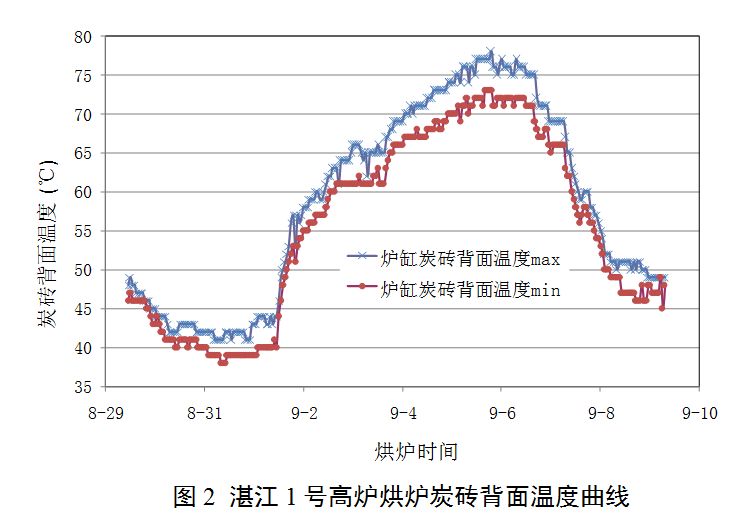

本次烘炉前采用蒸汽加热冷却水,在烘炉开始时将水温提高到50℃左右。烘炉期间纯水I系水量保持在3000~3200m3/h,炉身正常通水,炉缸冷却壁利用旁通管调整水量,最终取得了非常好的烘炉效果,H1 - H2冷却壁的炭砖背面温度烘到70~80℃,见图2。

2.1.3 炉料填充

炉料填充是高炉生产的开始,对点火开炉的成败起极重要的作用。湛江高炉的炉料填充采用宝钢模型。炉缸采用底焦+枕木填充,枕木采用8台辊道从风口装入。风口至软融带,全部装入净焦。软融带以上开始装入矿石,O/C平滑过渡,到炉喉提高到2.2。在炉料填充前,需要进行各种物料的堆比重测定,测定结果见表1。

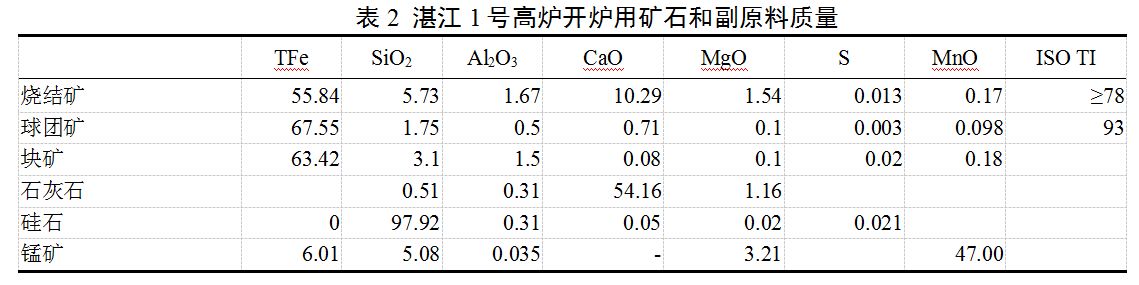

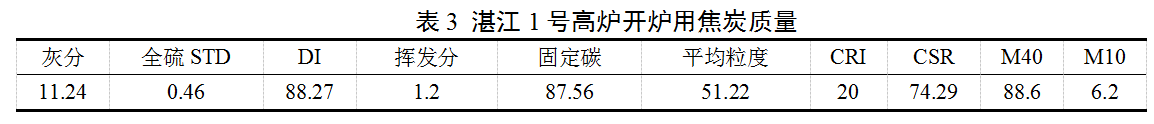

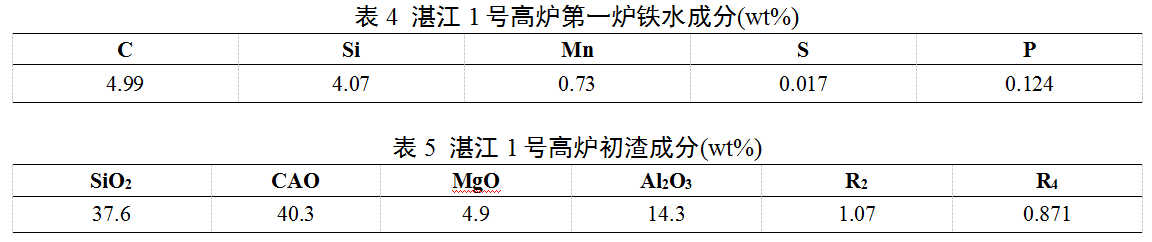

根据统计,4000m3级以上高炉开炉时,焦炭层厚在炉腰处一般为0.2~0.3m,炉喉处为0.5~0.6m。由于湛江焦炭堆比重较大,本次1号高炉焦批为27 t/ch,其炉喉处焦炭层厚度为0.52m,其炉腰处焦炭层厚度为0.23m。枕木填充量为短枕木541m3、长枕木20m3、圆枕木38m3。含铁炉料结构采用了80%的烧结矿,15%的球团矿和5%的块矿。风口以上累计装入86批料,填充料体积4252.6m3,渣比1016 kg/t,焦比3803 kg/t。根据各个炉料的化学成分(表2、表3)通过宝钢模型理论计算后,预测渣铁的主要目标成分为铁水中[Si]4.0%、[Mn]0.8%,炉渣的二元碱度在0.95~1.0之间,Al2O3含量12.7%左右。

炉料填充过程中安排了料罐焦炭容量的测量试验,确定了料罐的实际有效容积。为了充分发挥无料钟布料的优越性,湛江1号高炉在开炉过程中还安排了开炉装料的测量工作,确定了不同料流调节阀开度的排料速度以及各个档位下的矿焦料流轨迹和料面形状,为今后的高炉布料调整提供了参考依据。

2.2 高炉开炉实绩

2.2.1 点火操业实绩

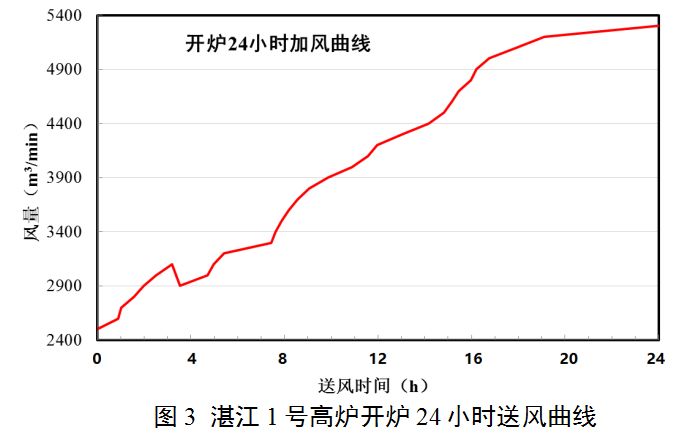

2015年9月25日11时45分,1号高炉开炉送风,根据宝钢高炉开炉模型,点火时的送风量确定为2500m3/min,送风比为0.495,风口面积为0.4642m2,风口不加衬套以稳定风口面积。高炉开炉24小时送风曲线见图3。初始送风风温设定为750℃,开炉后以10℃/h的升温速度逐步提高送风温度。点火后3小时左右,由于加风温时风温向上波动达40℃,导致风压上升较多,高炉适量减风。在改进风温控制方法后,风温随着风量增加平滑上升,炉内压差上升平滑,高炉顺行良好。开始送风的同时进行人工煤气取样检测,初期取样频度按1次/20min,12小时后按1次/60min,取样时间维持1天。送风后色谱议投入正常运行,人工取样成份与色谱议分析数据进行对比。送风6小时后,煤气检测成分O2≤0.5%连续2个样以上,点火试验成功并开始连通煤气。

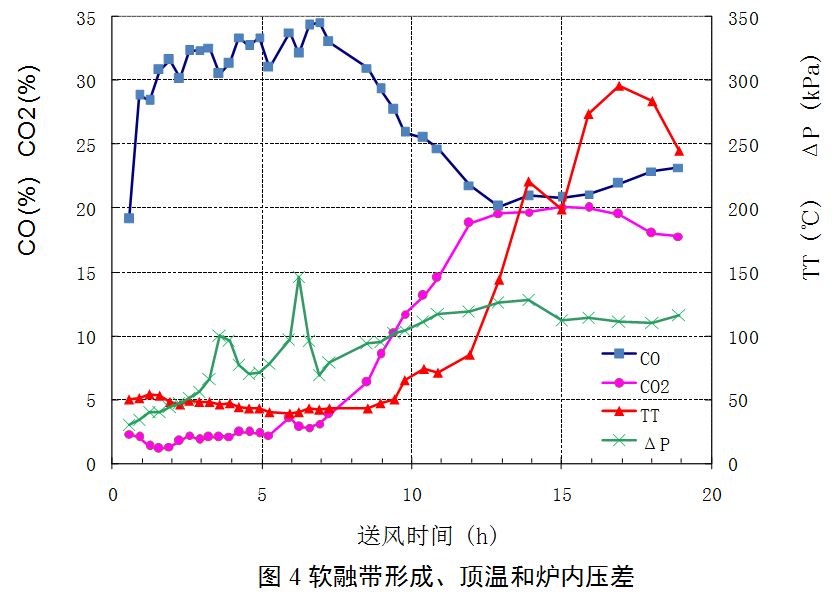

点火后6小时左右,炉顶煤气成份中CO2逐渐上升,表示炉内矿石还原开始。以后压损上升表示矿石软化开始。而炉顶煤气温度上升及CO、CO2成份逐渐稳定,表明炉内蓄热充足,热量生成大于热量消耗,意味着炉内软融带已经形成。点火后12小时,软融带形成,见图4。

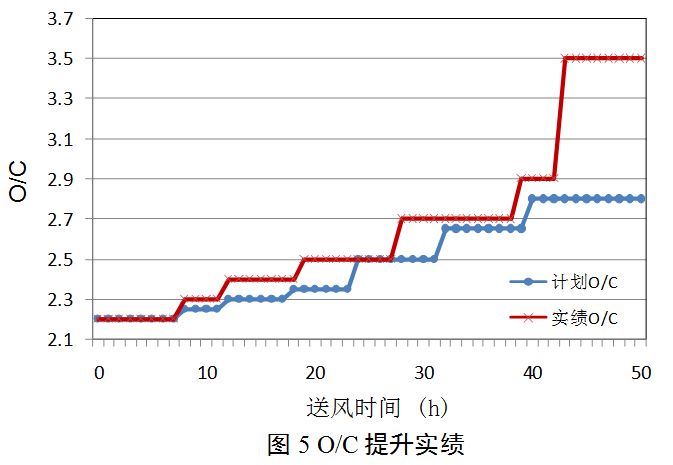

受铁钢平衡的限制,在送风22小时后送风比才达到1.0。送风后高炉顺行非常好,和计划相比,O/C提升较快。提升O/C实绩见图5。当风量加至目标风量后(6300m3/min),矿焦比提高到3.5,并准备开始喷煤。此次开炉,点火送风之前40个风口插上煤枪,避免了休风插煤枪。在开始送风48小时后,进行了喷煤试喷,在确认40根煤枪均有煤喷出后,喷煤试喷成功。初始投入最小喷煤量20t/h,此时3.5矿焦比的炉料已装入29回。

2.2.2 初铁时间测算与初铁实绩

宝钢高炉开炉一般采用累计风量法和装入炉料计算初铁来确定第一炉铁水的出铁时间,通过分析宝钢历次开炉的数据,湛江1号高炉对初铁计算模型进行了修订,当按计划加风至送风后22小时,即累计风量在5.26×106 Nm3时(开炉后装入57回左右),铁水生成量到达铁口中心线,开始出铁。预计出铁3小时共上料10批,预计约出铁420吨左右。为了确保第一炉铁水铁量充足,决定在炉况允许的条件下多装4批料再出铁。实际送风23小时后,累计风量5.81×106 Nm3,上料61批,2号铁口开始开口出渣铁。第一炉铁水炉均温度1463℃,出铁量930吨,铁水成分和初渣成分见表4和表5。通过与2.1.3模型计算预测的主要目标成分比较,铁水温度、[Si]、[Mn],炉渣碱度和Al2O3含量均命中目标。

3 高炉生产实绩

3.1 低利用系数生产阶段

湛江1号高炉顺利投产后仅10天,台风“彩虹”从东海岛湛江钢铁厂区穿过,此次建国以来广东秋季最强台风对湛江钢铁物流造成了严重影响:主码头3台2500吨卸船机倒塌,主原料进厂中断。副码头1台1200吨卸船机倒塌,副原料进厂严重受阻。台风期间高炉实际休风72h,送风恢复带来了极大的风险,炼铁厂认真准备了高炉送风操业方案,确保了炉况快速恢复和稳定顺行。台风过后,原燃料进厂物流受限,10~11月高炉维持在1.6t/(m3·d)左右的利用系数。

高炉进行低利用系数生产,炉内速度场和温度场分布、透气性、炉缸热状态等都与正常生产相比有很大差异。低利用系数生产时,先从下部调节入手。下部调节的目的是保持合适的风口回旋区和理论燃烧温度,使气流分布合理,温度分布均匀,热量充沛稳定,炉缸工作活跃。对于大型高炉,回旋区深度L和高炉炉缸直径d满足 n = (d2 - (d – 2L)2) / d2 = 0.5 时,高炉料柱透气性和燃料比最佳[6]。影响回旋区深度的主要因素是鼓风动能和原燃料质量。那树人通过研究2000m3级以下高炉,确定适宜的鼓风动能与炉缸直径的关系有如下经验公式[7]:

E适宜 = 86.5d2 - 313d + 1160 (kg·m/s),

在生产实践中,笔者扩展该公式到4000m3以上高炉,确定仍然适用。通过计算,湛江1高炉适宜的鼓风动能为 14800 kg·m/s。在利用系数限定在1.6 t/(m3·d)条件下,送风比只能达到1.3。为了达到上述鼓风动能,风口面积确定为0.472 m2,而且采用不富氧鼓风,生产中维持风速285 m/s。

上部调节中,由于焦比330~370 kg/t,中心气流发展,在不能采取大矿批的条件下,布料档位采取适当压中心的操作模式。

理论燃烧温度过低,会引起炉料加热和还原不足而导致炉凉;理论燃烧温度过高,将导致炉况不顺。因此,在低负荷生产期间,湛江1号高炉理论燃烧温度控制在2000~2100℃之间。

炉渣碱度控制在1.15左右,渣中的Al2O3控制在12~13%范围,保证了脱硫的同时也保证了渣铁的良好流动性,保持了高炉炉况稳定、顺行良好。

3.2 正常生产阶段

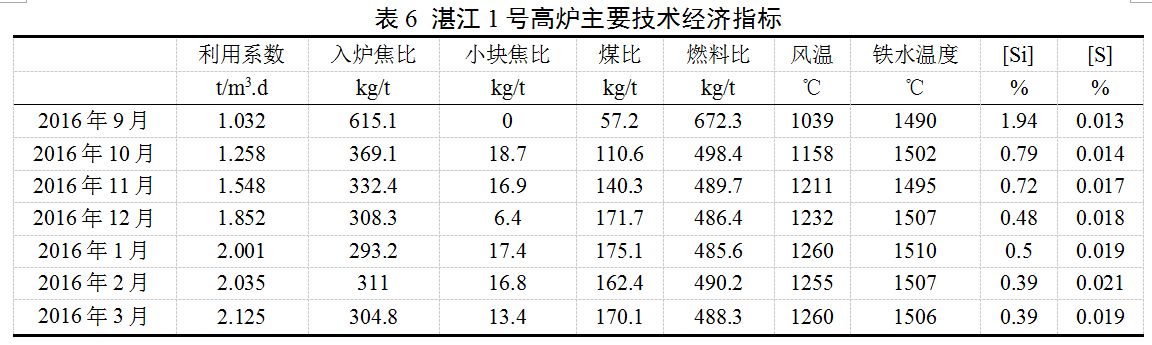

12月起,随着码头原料输入能力的逐渐恢复,高炉产量爬坡,开始加风富氧,利用系数逐渐提高至2.0以上,高炉操作参数也进行了相应的调整。在提高利用系数后,风口面积调整为0.4917m2。布料档位逐渐采用同时疏松边缘和中心的模式,布料角度也进行了相应的调整,第2档到第7档的角差从12°扩展到13°。调整之后,布料料面平台变宽,形成了一个分布较为合理的料面形状,高炉顺行改善。如表6所示,通过操业制度的优化,高炉的主要技术经济指标不断改善,燃料比已降至488 kg/t的水平,铁水温度保持在1500℃以上,[Si]含量已控制在0.40%以下。

4 结语

1) 湛江1号高炉在传承宝钢炼铁技术的基础上,开发出热风炉用稀释焦炉煤气烧炉,高炉调水烘炉等专有技术,为湛江高炉的成功开炉创造了有利条件。

2) 宝钢的炉料填充模型是可靠有效的,炉料填充时要关注物料的质量指标。

3) 通过不断优化点火操业方案,湛江1号高炉顺利开炉,各项预设目标全部命中。

4) 针对不同生产条件进行调整,湛江1号高炉实现了低利用系数和正常生产的稳定顺行。

5 参考文献

[1] 周渝生,曹传根,等. 高炉长寿技术的最新进展[J]. 钢铁,2003, 38(11): 70.

[2] 梁利生,陈永明,等. 宝钢3号高炉长寿设计与操作与维护实践[J]. 中国冶金,2013,23(6): 14.

[3] 徐矩良,对延长高炉寿命的几点看法[J]. 中国冶金,2000,10(2): 19.

[4] 惠志刚,夏世桐,等. 大型高炉长寿与炉型关系的探讨[J]. 马钢技术,2000,10(1): 21.

[5] 华建明,宝钢新进投产高炉的烘炉实践[J].炼铁,2014,33(5): 12.

[6] 成兰伯,高炉炼铁工艺及计算. 217 北京:冶金工业出版社 1991.

[7] 那树人,炼铁计算. 294 北京:冶金工业出版社 2005.