一、研究的背景与问题

2009年我国汽车产销量跃居世界第一,汽车行业成为国民经济支柱产业的同时,也带来了能源消耗、环境污染、安全事故等一系列社会问题。汽车行业节能减排、车体轻量化等要求迫在眉睫。

汽车安全法规日趋严苛,车体安全化要求大幅提升,大量超高强钢如双相钢、复相钢等得到广泛应用。与双相钢相比,复相钢由于具有优异的折弯扩孔性能、疲劳耐久性能、碰撞吸能性能,应用于汽车关键零部件,对提升整车安全性能具有不可替代的作用。

受制于产线装备能力及产品高质量要求,我国复相钢开发及应用与国外存在较大差距,项目之初国内复相钢产品及相关标准仍是空白,以某国际知名高端品牌为代表的汽车用户长期依赖于进口蒂森、安赛乐、神户等国外钢企产品。国外先进钢企对复相钢研究起步较早,中国汽车行业长期面临交货周期长、售后服务及时性等问题,较大的制约了行业发展。

具体来讲,复相钢通常包含两类产品,其中冷轧复相钢主要用来制造对刚度、强度、耐撞性等要求极高的门槛、保险杠、座椅滑轨等安全结构件,热轧复相钢主要用来制造对成形及疲劳要求更高的控制臂、纵臂等底盘核心承重部件。近年来,国内钢铁企业借助于热轧产品升级及冷轧高强产线能力提升,积累了一定的复相钢生产开发经验,但国内外复相钢还存在一些难题尚未有效解决,主要包括:

1、传统热轧复相钢采用微合金成分体系设计,通过卷取温度控制相变,从而获得铁素体+贝氏体+残余奥氏体等复相组织。但是扩孔率与伸长率具有负相关性,同时满足高扩孔性(≥40%)、高拉延性(≥12%)要求存在技术矛盾,如国际知名高端品牌某复杂成形零部件时因伸长率低和扩孔性能不足造成的冲压开裂率高达4%。且在传统控制冷却思路下,相同终轧/卷取温度而不同冷却路径时组织差异较大,导致扩孔率及伸长率波动大。

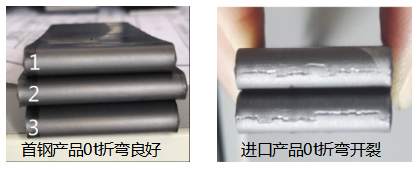

2、传统冷轧复相钢采用“高碳成分+高温退火”获得少量铁素体+贝氏体+马氏体+少量残余奥复相组织。但高温加热及快速冷却容易造成温度不稳定,从而造成材料性能的波动。且高碳复相钢存在带状组织,对折弯要求较高的零件适用性一般,如某国际知名一级配套商用进口材加工某零件时折弯开裂率高达8%,难以满足门槛、滑轨等零件高折弯性能的成形需求。

3、超高强复相钢冷轧生产时变形抗力起点值高,极限厚宽规格轧制负荷极大,导致带钢板形问题突出。如国外某先进钢企极限厚宽规格热镀锌复相钢仅可实现平直度5mm/2000mm,因板形不良导致最终零件空间尺寸合格率仅有90%,严重影响了门槛等零件的装配精度及碰撞安全。

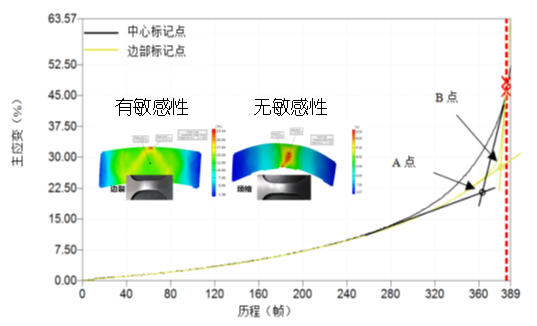

4、超高强度复相钢零件生产过程中翻边、扩孔等涉及边部成形工序较多,极易引发冲压边裂质量问题。因边部裂纹敏感性和零件冲压边裂的预测技术还不完善,缺乏边部裂纹敏感性评价体系及相应的材料解决方案,典型零件冲压边部开裂率达到5%。目前国际上往往被迫采用改良模具或采用激光切割的方式解决此类问题,加工成本显著提高。

二、解决问题的思路与技术方案

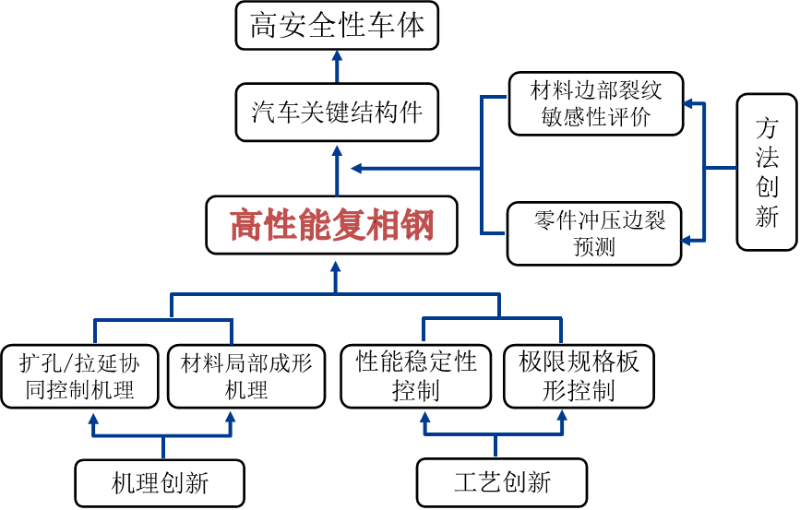

本项目以高性能复相钢使用需求为出发点,总体思路如图1所示。通过扩孔/拉延协同控制和材料局部成形的机理创新,提出组织调控新思路,实现复相钢综合力学性能提升;通过轧制工艺、退火工艺、板形控制工艺等创新,实现复相钢性能稳定性、极限规格产品板形质量的提升,在上述机理创新和工艺创新的基础上,最终实现高性能复相钢的稳定生产。另外,为解决复相钢零部件生产过程中的关键瓶颈问题,建立材料边部裂纹敏感性评价方法和基于零件成形方式的冲压边裂预测方法,保障汽车关键结构件的稳定生产,从而满足整车轻量化、安全化的需求。

图1项目总体思路示意图

本项目的主要技术内容如下:

1、高伸长率高扩孔率复相钢组织调控技术。

2、低碳微合金复相钢低温退火生产技术。

3、厚宽规格复相钢热轧-冷轧全流程板形控制技术。

4、复相钢材料边部裂纹敏感性评价及零件冲压边裂预测方法。

三、主要创新性成果

1、揭示了复相钢局部成形性能的影响机理,提出了基于微细颗粒残余奥氏体和纳米析出强化铁素体的组织调控新思路,开发了热轧控制中间层冷温度及冷轧低温退火的复相钢生产新技术,实现热轧800MPa复相钢扩孔率≥55%且伸长率≥12%,冷轧1000MPa复相钢180°弯曲半径达到0t。

2、形成了极限规格冷轧复相钢“热轧-层冷过程平直度协同控制+大轧制力冷轧板形调控域优化”的全流程板形控制技术,解决了复相钢高轧制负荷下的板形难题,实现了平直度≤2mm/2000mm,制作零件尺寸合格率提升至96%以上。

3、发明了基于材料的边部裂纹敏感性评价方法及基于零件成形方式的等效极限预测方法,揭示了材料物理特性对边部裂纹的影响规律,实现了材料与零件相结合的事前预测,复相钢冷成形边部开裂率降低至0.2%以下。

四、应用情况与效果

项目开发的汽车用高性能复相钢已经在国内外多家主机厂得到批量应用,其中冷轧热镀锌复相钢市场占有率超过60%。

项目开发冷轧CR780Y980T-CP-GI、热轧HR660Y760T-CP-UC(HR800CP)产品国内率先通过某国际知名车企全球材料认证,应用于该车企旗下多款车型,实现对多家海外钢企材料的本地化切换,并实现部分零件独家供货。解决了2.2mm极限厚宽规格进口产品供货能力不足、3.2mmHR660Y760T-CP-UC复杂成形控制臂冲压开裂难题。

项目开发冷轧CR660Y780T-CP-GI、HR1000CP产品均实现国内首发,CR660Y780T-CP-GI产品亚太地区唯一通过某国际著名车企全球材料认证,批量应用于多款车型车型;HR1000CP产品国内独家批量应用于某车型。CR900Y1180T-CP-GI被纳入某知名车企新车型用材计划,推动该车企全球冷成形高强钢零件强度首次升级至1200MPa。

项目开发冷轧HC900/1180CP产品实现国内首发,批量应用于国内自主品牌门槛梁零件,回弹控制精度和尺寸精度优异,与进口材料表现相当,实现了对进口产品的替代。

项目开发冷轧HC780Y980T-CP产品实现国际知名一级配套商的批量应用,用于生产座椅滑轨、座椅侧板等安全结构类零件,实现了对进口产品的替代,为该配套商客户重点车型的顺利量产提供了可靠保障。

首钢高屈强比CR660Y780T-CP应用于某车型

首钢CP980与进口CP980折弯性能对比

边部裂纹敏感性判据