线棒长材产品规格和钢种繁多,使用领域宽广,如运用在紧固件、钢筋混凝土、子午线轮胎和桥梁钢缆等。很多长材轧机装备老旧,生产受到一定的限制,近20年来建设的轧机增加了产能,但是轧制的产品范围仍然受到限制,特别是在低温轧制的条件下轧件的变形抗力大,设备难以承受。

上个世纪90年代初期,摩根10机架无扭机组(NTM)投入使用,提高了精轧速度和棒线材尺寸精度。由于轧件在精轧机组内轧制升温,不可能得到理想的轧制温度,需要使用水冷装置,当轧件离开无扭机组后以合适的温度进入MFB(迷你精轧机组)机组或者RSM(定径机组)机组定径精轧。

使用RSM定径机组来生产特殊钢和冷镦钢等钢种,不仅仅提高了产量和生产效率,而且对于材料的冶金组织控制也带来极为有利影响。在同一生产线上达到组织处理的目的,减少了材料的后续工序,降低了成本。对于其它的产品来说,通过改善内部的组织来达到性能的要求,从而避免使用昂贵的合金带来的高成本。为了达到特定的性能,轧件必须进行热机轧制,进入最终道次的轧件必须以较低的温度轧制,无扭精轧机组和后续的定径机组成功组合充分证明了此工艺的成熟,业已安装了70多套这样的机组,使用了MFB/RSM机组,从目前的2线棒材轧机到新的高速,高生产率单线轧机,都可以采用这个技术。

热机轧制

热机轧制工艺已经多年成功地运用在板材生产上,生产耐海洋侵蚀的钢构、造船用钢、桥梁用钢和管线钢上。需要的产品属性和性能的重点是强度、冲击韧性、展性和焊接性能。对于长材来说,使用已经有一段时间了,特别是研发了定径机组设备后,成为长材轧机的后续精轧机组。然而,市场对这些产品的需求增长缓慢。

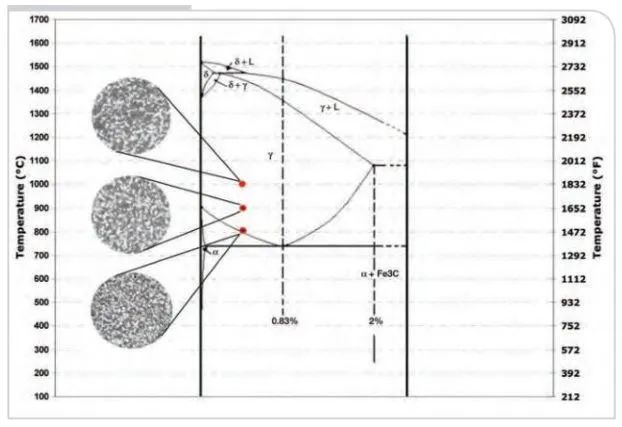

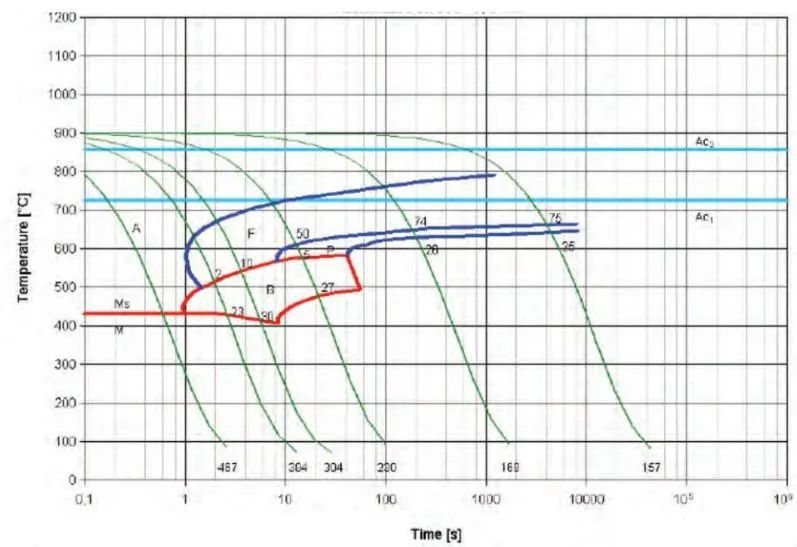

棒线材轧机热轧总体有三种基本温度范围:常规轧制(CR),正火轧制(NR)和热机轧制(TMR)。尽管各种轧机布置千变万化,常规轧制的温度都高于950℃,比Ac3的相变温度要高出许多,这是因为轧机设备受到了限制。正火轧制是保证轧件处于稳定的奥氏体状态区间,通常高于Ac3相变温度60℃左右。热机轧制是恰恰处于奥氏体和亚奥氏体温度范围轧制,也就是靠近Ac3相变温度。见图1。

▲图1 铁碳平衡图表示三种轧制温度区间

热机轧制导致晶粒细化。在常规的高速线棒材轧制中,虽然成品棒线材保持了非常高的细晶组织,达到了ASTM标准的13级,但是当线棒材离开最后一架轧机后,达到水冷装置之前很短的时间内,细化的晶粒立刻长大,对于大多数规格的棒线材来说,只是需要不到0.5秒的时间,晶粒就迅速增大到8级。在经过水冷装置后,虽然表面层得到了淬火,但是内部晶粒仍然在高温下继续长大,棒材表面晶粒细化,晶粒向内逐渐加大。吐丝后在斯太尔莫冷却线上进行空冷或强冷冷却。在常规10机架无扭精轧机组轧制后,经过斯太尔莫冷却线得到的晶粒度一般都在5-10级。

在无扭机组轧制期间再结晶机理是动态的,即迅速地动态再结晶,不需要孕育期,最后当温度下降时发生静态的晶粒长大。当变形发生时候,形核和长大同时发生,在金属内部发生的动态再结晶,Sellers和Whiteman在文章中已经描述。为了保持动态再结晶,一定的条件必须满足,在铁素体材料中,应变必须超过0.12(也就是15%的缩减率)。在高速线材轧机中,在无扭精轧机组由于应变的积累很容易达到和超过这个数值,即在道次之间没有足够的时间回复。这由Neishi,et al所描述的那样,假如低于临界应变到一定的程度,比如0.06-0.1,将导致混晶的产生,通常说的就是畸形晶粒长大。然而,摩根公司,现在是属于西门子公司,他们意识到这个问题,为了避免这个现象,他们在设计中将RSM机架之间的距离非常靠近,两个道次之间的时间非常短,即小于0.05秒,这样应变就能够积累保持,超过了临界的0.12应变的要求。自从1993年引入了RSM机组后,在这类轧机中就没有发生畸变晶粒的记录。

在RSM轧制期间,动态再结晶过程在整个截面上均匀发生,最大的影响因素就是冷却速率。随着棒材规格增大,中芯温度高,大颗粒晶粒继续长大。假如在NTM机组以850℃轧制,在RSM机组以800℃轧制情况下,吐丝机前就不需要水冷,可以直接进入到斯太尔莫冷却上。这种工艺造就的棒材从表面到芯部晶粒尺寸基本一致,而且温度低,晶粒尺寸小,产品的性能均匀,展性好,就是抗张极限稍微低一点。然而,由于热机轧制的结果导致了芯部晶粒尺寸要小得多。在过共析钢中,如轴承钢,导致了最小的晶界碳化铁分布,这经常导致碳的中芯偏析。

作为动态再结晶的效果,TMR细化了最终产品的晶粒,在结合在线穿水冷却和斯太尔莫控制冷却,对产品的最终性能产生了重要的影响。对于中低碳钢产品,随后的球化处理非常有利。由于强烈地细化晶粒,随后的相变到硬度大的组织,如贝氏体和马氏体也受到相转变的起始时间和温度的影响。这样热机轧制能够对随后的冷加工有利,对减少回火时间也是有作用的。

热机轧制布置

在许多现存的棒线材轧机中,由于老旧设备的限制,精轧机组要求终轧温度不能低于900℃,在重载的10机架NTM机组内,允许轧制温度低于850℃,但是在轧制小规格产品中,由于轧速高,造成至少有100℃的温升,因此作为TMR工艺来说是不能适应。使用RST轧制的概念,将精轧机架的数量减少(比如从10架降到8架),添加具有高刚度的RSM机组和合适的水冷设备,在无扭精轧机组和RST机组之间要有适当的均匀温度的距离,整个轧制是在低温条件下进行,这就能够达到TMR工艺的要求。

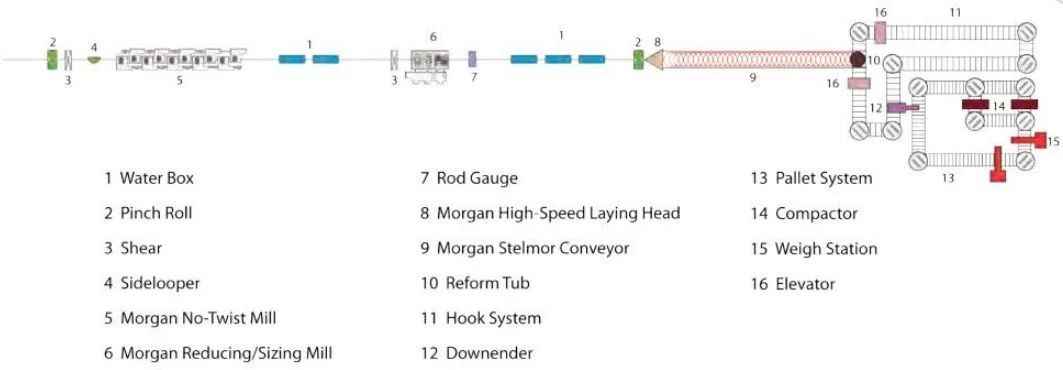

图2是配备有NTM机组的TMR高速线材轧机的基本布置图。

▲图2 热机轧制平面布置图

高强度混凝土钢筋

混凝土钢筋在长材中占有非常大的比例,例如,在中国此产品的比例达到了钢铁总量约20%。在发展中国家,由于各种基础设施的建设,对长材产品的需求是连续不断增长的,就是在发达国家,也是需要更换过时的基础设施。强大的需求促进了对此类钢材产品的研究。

不同的国家其钢筋标准各不相同,在许多国家,国内市场的屈服强度仅仅为335Mpa,或者是400Mpa,然而有些国家是500Mpa,或者更高。使用高强度钢筋是经济上面的原因,和低强度的钢筋相比,可以显著的节约钢材重量。

(1)冷轧变形――冷轧变形和形成横肋,或者冷拔热轧带肋钢筋。

(2)使用钛、铌和钒微合金化元素强化。

(3)淬火和回火改变组织,在棒材表面层形成回火马氏体组织,芯部形成细小晶粒组织。

(4)热机轧制创造整个截面细小晶粒结构。

冷轧变形――在室温条件下冷轧变形形成横肋钢筋,这是一个最为古老的冷加工强化方式。借助于冷轧或者冷拔,强度增加,但是增加量有限,而且有其它缺点。

盘卷线材冷轧是典型的方式,形成横肋和足够的断面缩减率造成加工硬化,冷加工后的产品可以再次卷取,也可以切割成为长材用于焊接钢筋网,或者其它钢筋形式。

通过拉拔延伸将盘卷的普碳钢棒线材达到用户需要的规格范围内。

冷加工变形提高强度方式世界各地应用广泛,但是尤其局限性和缺点。从性能上面讲,金属的展性大幅度下降,限制了使用户的选用。此外,这类产品和其它高强度钢筋材料相比,防火性能差。这种方式生产的最重要的一个缺点是由于拉拔速度较低,生产效率不高,而且必须离开热轧生产线再次开卷拉拔处理。

微合金化

通过微合金化来控制材料的机械性能和冶金特性,这种方式都非常熟悉了,而且在不断研究和发展之中。使用钒或者铌组合,并且加入较高的锰元素,使其得到宽广的物理特性。微合金化在最终的钢筋棒材上创造了细晶组织,满足了所需要的机械性能。

在加热炉内需要适当的时间和温度,保证微合金元素能够溶解在奥氏体内,这个方式强化钢筋主要的缺点就是合金成本价格高。

淬火和回火

使用淬火和回火来提高钢筋强度是使用最为广泛的方法。利用棒材轧后的高温进行控制冷却,获得需要的微观结构组织,直接在轧制线上生产需要的机械性能钢筋。

控制冷却的主要原理是将棒材表面层迅速降低到马氏体相变点以下,同时将芯部的温度减小到接近临界的温度。晶粒长大的速度在800℃以上呈指数迅速上升,而在650℃左右几乎冻结不动。为了晶粒冻结不使其动态再结晶,棒材在水冷装置内迅速冷却,轧件在水冷装置内的冷媒中迅速通过,芯部保持的热能向外发散。由于棒材表面和中芯的巨大温度差,表面迅速得到再次加热回火,而芯部的温度低于平衡温度。因此设计就要求芯部的温度低于亚临界温度,所以表面组织不会发生再结晶。

回火允许钢筋表面层提高韧性和芯部保持强韧。从金相照片来看,外层具有明显的回火马氏体带,芯部的组织是铁素体、变异珠光体、贝氏体、一些间隙布置的碳化物和残余奥氏体。变异珠光体组成由粗大层状碳化物球和在珠光体领域内球化的碳化物组成,整个组织结构是非常细小的。铁素体细小的天然属性造就了棒材非常高的屈服强度。

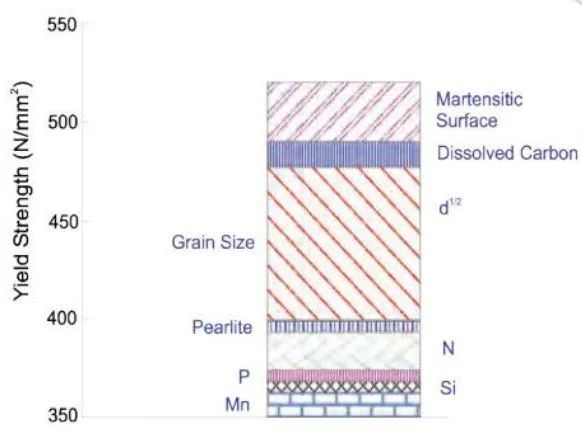

芯部细晶和表层自回火马氏体的组合组织产生了较高的屈服强度,从各种形式的淬火工艺来看造成的强度贡献值见图3所示。很明显,晶粒细化的贡献最为显著。

▲图3 高强度钢筋强化贡献因素

热机轧制

低温轧制和微合金化具有相同的细晶组织效果,细化晶粒不仅使得强度增加,而且改善了韧性。正如上述的解释,低温轧制可由轧制线现有的穿水冷却设备实现,采用合适的轧制设备和精细的孔型设计,防止在最后的机架轧制中出现回温过渡的现象。

热机轧制钢筋在现有减径定径机组或者是精轧机组上实现,所不同的是纵横肋是在最后一架轧机上得到。

热机轧制的运用

在过去的20年间,建设了许多新的轧机,有些轧机设计成可以执行低温轧制工艺,这些轧机的设计和布置使用热机轧制的方式来生产弹簧钢、轴承钢和冷镦钢等高质量的钢种,然而这些轧机主要还是用于生产高强度的螺纹钢筋。

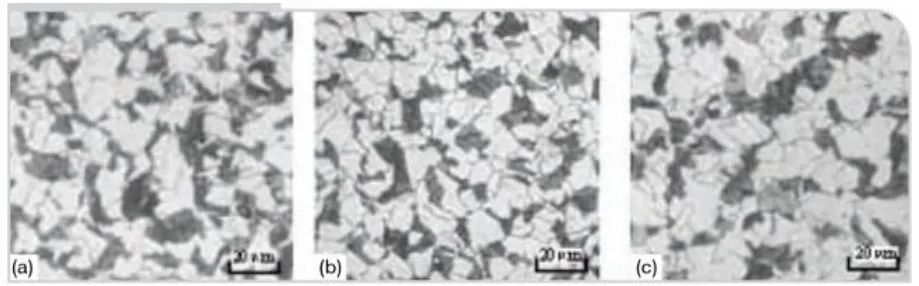

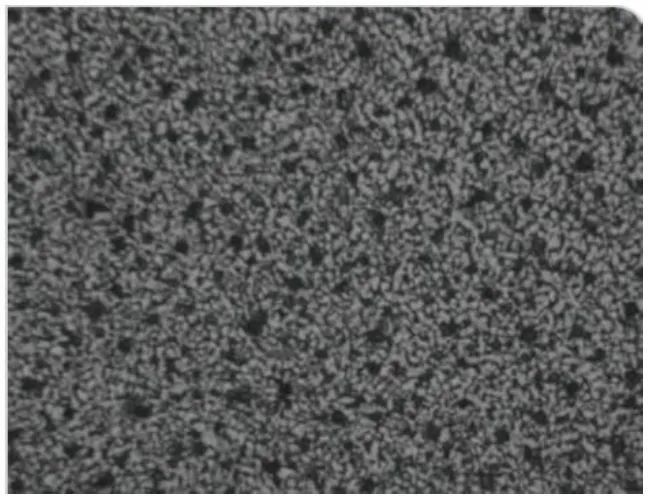

中国的长材钢厂需求一直强劲,现在的产品始终是低强度等级,比如HRB400,规格比如Φ6.0mm、Φ8.0mm和Φ10.0mm盘元,标准为GB1499,钢种为20MnSi。进入精轧机组的温度约为800℃,强度强度大于420Mpa,延伸率为22-35%,强屈比为1.35-1.45。图4表示了微观组织,按照ASTM标准,晶粒度范围为10-12级。

▲图4 Φ6mm,Φ8mm,Φ10mm钢筋高倍组织

图5表示了类似于20MnSi钢种的TTT曲线,碳含量0.20%,硅含量0.50%,锰含量为1.15。Ac3温度约为875℃,所以轧制细晶钢筋就落在这个温度附近。在典型的8-10架无扭精轧机组是不可能达到的,采用穿水冷却控冷方式来生产Φ8.0mm,就是回火马氏体高强带肋钢筋(HYQST),使用8机架精轧机组生产的钢筋晶粒度就落在8-9级。和带有两架定径机组采用热机轧制的产品晶粒尺寸相比要粗大。

▲图5 类似20MnSi钢种的TTT曲线

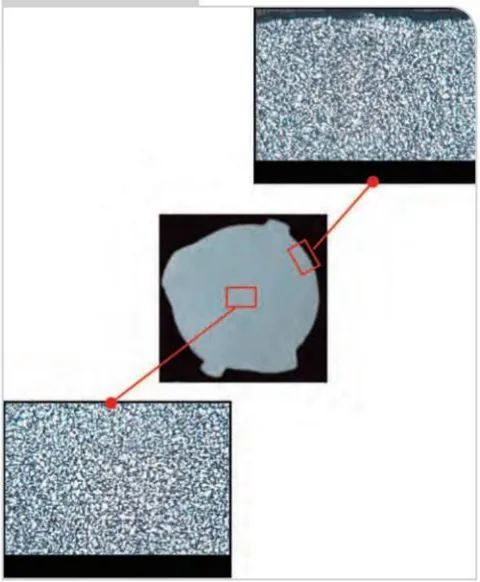

热机轧制另外一个优点是棒线材全长上高倍组织的均匀性。图6显示了20MnSi钢种Φ10mm钢筋的光学显微组织,此试样来自于中国另一家高速线材轧机厂家,其具有无扭精轧机组和RSM机组,轧件进入最后的RSM机组的温度约为800℃。

▲图6 细晶钢筋高倍,中芯和表层放大200倍

中国的另一家按照中国标准GB1499来生产细晶钢,不用微合金化手段,轧机类似于前述的布置形式,产品规格为Φ6mm,Φ8mm,Φ10mm和Φ12mm,产能为每小时120吨,热机轧制目的是节约合金,降低成本。图7表明细晶的微观结构,晶粒度达到了10级,而且在整个全长上都是均匀一致的。

▲图7 Φ8mm细晶钢筋100倍金相照片

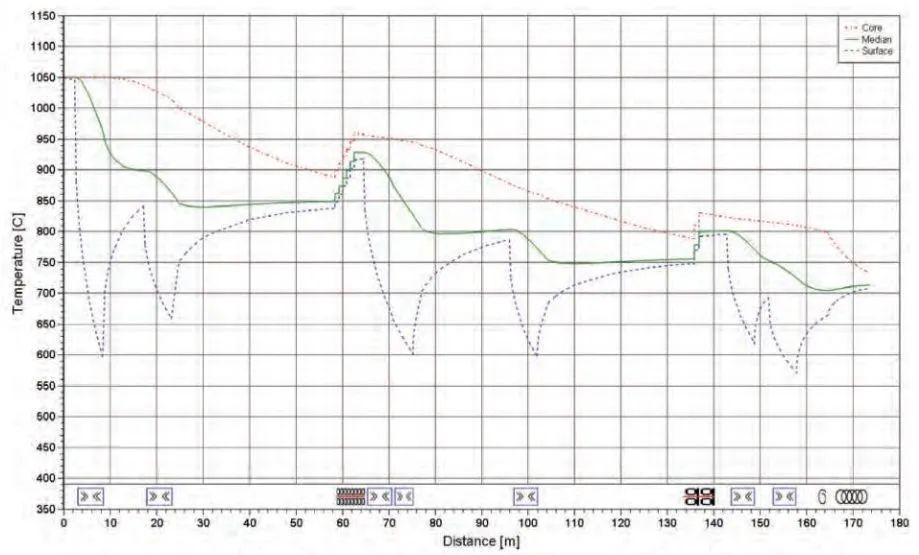

为了生产细晶钢筋,轧机的布置必须按照工艺要求来设置。需要适当的水冷装置和到达最终道次精轧机组的均匀化距离。这种温度制度见图8。此图从预精轧开始一直到吐丝机,轧件离开无扭精轧机组后,需要冷却进入到最终的轧机轧制,在这个例子中,无扭精轧机组8架,两架RST机组,该机组将于2013年建成,该用户已经有一套这样布置的轧机,但是希望再建设第二套轧机生产线来生产细晶高强度钢筋,在成品道次轧制后的棒材芯部温度要求低于850℃,轧制后马上进入水冷装置,保持细晶结构。

▲图8 Φ8mm钢筋生产温控制度

不仅仅是中国生产这类钢材,欧洲也是趋向于生产细晶钢产品。德国一家钢筋厂商计划在2013年改造,将其微合金化棒材的生产方式改为热机轧制工艺。在现有的工厂内需要增添水冷系统,均匀化组织需要的一定的距离,需要重载的轧机机组。所有的钢筋生产控制温度,保证进入到最终轧机的温度低于800℃,最终的棒材芯部温度低于870℃。

概述

通过热机轧制生产的高强度钢筋已经表现出来均匀一致的组织,优良的细晶结构。此工艺要求配置有适当的穿水冷却设备,从而控制轧件的冷却,最终的轧机必须具有较高的负荷能力,以达到低温轧制的要求,加上轧机的布置要求具有适当的冷却距离和均匀化温度需要的空间。这样这套生产线即可以热机轧制生产高强度钢筋,也可以按照微合金化路线和淬火回火工艺生产高强度钢筋。