热轧中锰马氏体耐磨钢的冲击磨损行为

朱晓翔,杨庚蔚,赵刚,韩汝洋,付至祥,包爽

(武汉科技大学省部共建耐火材料与冶金国家重点实验室, 湖北 武汉 430081)

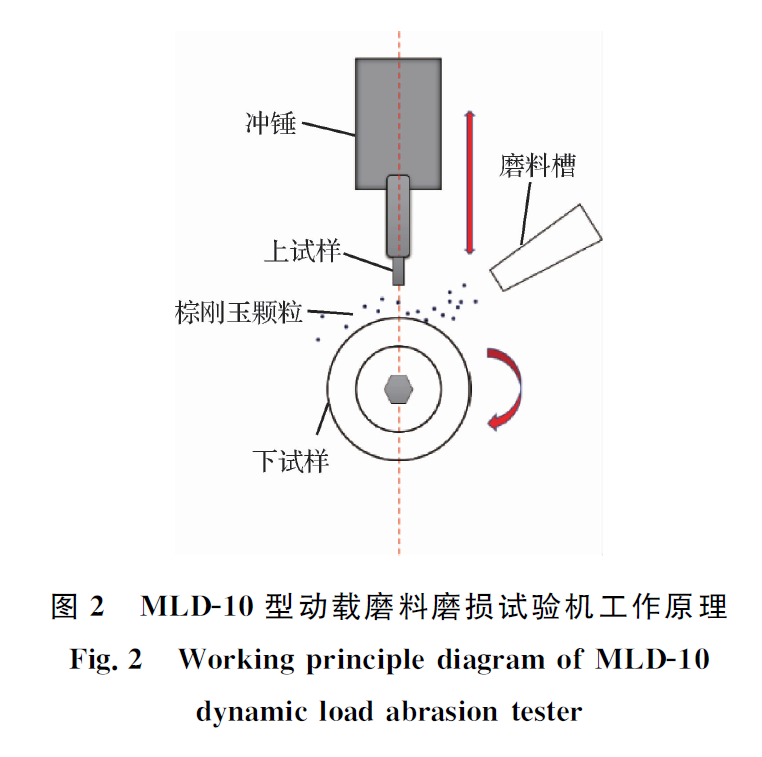

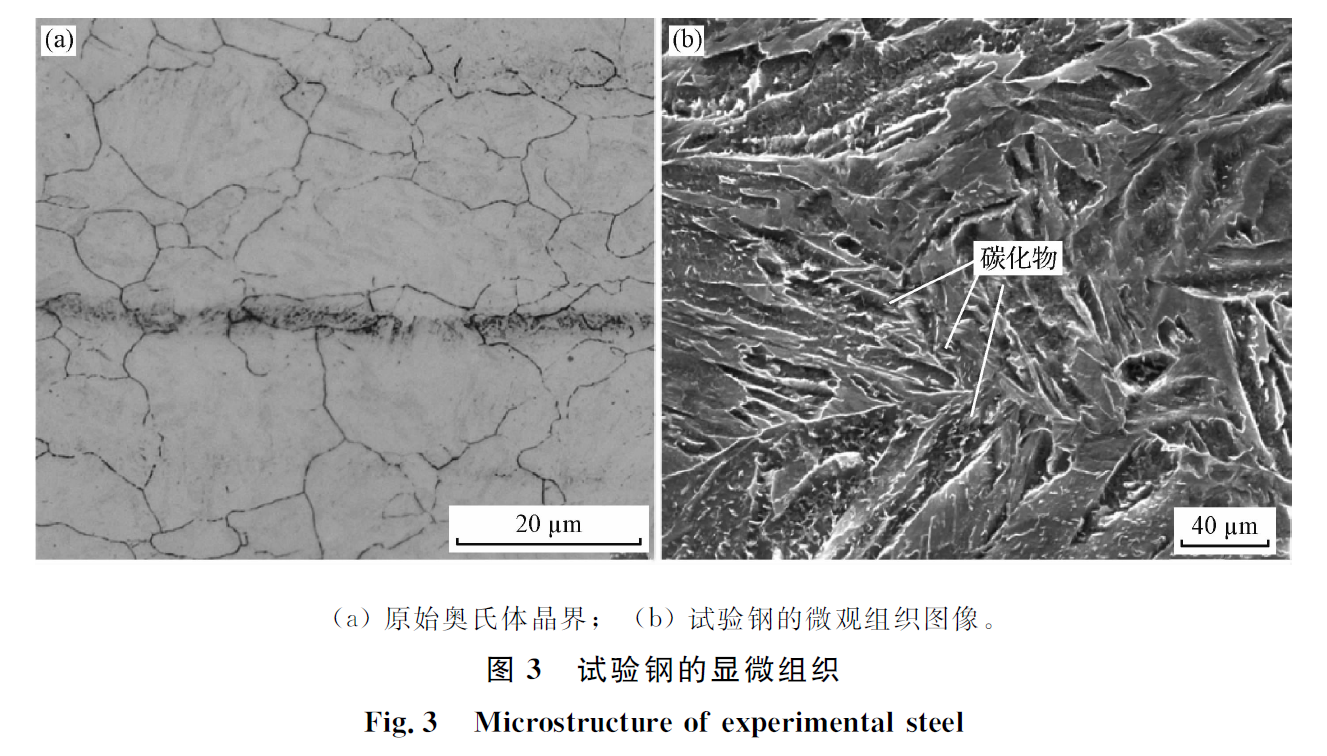

摘要:利用MLD-10型动载磨料磨损试验机,系统研究了热轧中锰马氏体耐磨钢在1、2.5和5 J冲击能量作用下的冲击磨料磨损行为,并与Hardox450钢进行了比较。借助光学显微镜(OM)、扫描电子显微镜(SEM)和布氏硬度计等设备分析了试验钢的组织、力学性能及磨损表层、亚表层,并探讨了其磨损机制。研究结果表明,试验钢的显微组织为板条马氏体,与Hardox450钢相比,其布氏硬度更高,-40 ℃下的冲击吸收能量更低,分别为503HB和15.3 J。相同工况条件下,试验钢的磨损失重明显小于Hardox450钢,且基于有效磨损时间修正后的磨损率均随着冲击能量的升高,呈现出先增大后减小的趋势。当冲击能量为2.5 J时,磨损率最大,磨损失重量最多。原因在于,冲击能量较低时,试验钢的磨损主要以犁沟为主,并伴随着少量的磨粒嵌入,磨损失重较少;当冲击能量为2.5 J时,磨损表面的切削加剧,且塑性变形造成大量磨粒嵌入基体,导致应力集中,并在反复冲击过程中产生疲劳裂纹,随后扩展至试验钢表面,形成疲劳剥落,磨损亚表层出现明显剥落坑,失重显著增加;当冲击能量为5 J时,磨损表面塑性变形增加,加工硬化显著,疲劳磨损占据主导,磨损表面硬度较高,犁沟和磨粒嵌入较少,磨损亚表层更为平整均匀,失重反而减少,磨损率下降。

关键词:中锰马氏体耐磨钢; 冲击磨料磨损; 冲击能量; 磨损率; 磨损机制

1 引言

磨损是金属材料主要的失效形式之一,中国每年因摩擦磨损造成的经济损失约占国内生产总值(GDP)的5%。提高材料的耐磨性能对减少经济损失、延长机械使用寿命具有重要意义。在现有耐磨钢中,中锰马氏体耐磨钢作为一种新型的耐磨钢,具有高淬透性、高耐磨性和低成本的特点,可广泛应用于煤炭采运、铁路运输和工程机械等领域。

LUO K等通过磨料磨损试验研究了中锰马氏体钢的滑动磨损行为,发现试验钢洛氏硬度达到50HRC,磨损机制以切削磨损和疲劳磨损为主,其耐磨性能高出常规耐磨钢30%。邓杰等研究Q&P工艺对1.48%Si、3.6%Mn马氏体耐磨钢磨粒磨损性能的影响时发现,在滑动磨损工况下,随着淬火温度升高,试验钢的塑韧性降低,易出现疲劳开裂,磨损机制以疲劳破坏为主,并有明显的犁沟和微裂纹产生。YAN X等借助球-盘单向滑动磨损试验机研究了中锰马氏体钢在不同热处理制度下的磨损行为,发现在滑动磨损工况下,当退火温度从630 ℃提高至690 ℃,磨损机理从疲劳磨损向犁沟和切削磨损转变。孙荣民等采用销盘式磨损试验机研究了中锰马氏体钢的耐磨性与磨损机制。研究结果表明,在滑动磨损工况下,试验钢表面存在大量的犁沟、疲劳变形以及少量磨粒嵌入;钢的耐磨性与基体硬度呈正相关,基体硬度越高,耐磨性越好。然而,目前国内外有关中锰马氏体耐磨钢耐磨性方面的研究多聚焦于滑动磨损工况,且多针对铸态及热处理态的中锰马氏体耐磨钢,而热轧态中锰马氏体耐磨钢的冲击磨料磨损行为尚缺乏系统、深入的研究。

本文拟以热轧中锰马氏体耐磨钢为研究对象,利用动载磨料磨损试验机、扫描电子显微镜和硬度计等设备研究其在不同冲击能量下的冲击磨料磨损行为,并与商用Hardox450钢比较,揭示其磨损机制,为中锰马氏体耐磨钢的发展和应用奠定基础。

2 精选图表

3 结论

(1)与商用Hardox450钢相比,试验钢的硬度更高,但-40 ℃下的冲击吸收能量更低,分别为503HB和15.3 J。

(2)相同冲击磨损试验条件下,试验钢的耐磨性明显优于商用Hardox450钢。冲击能量分别为1、2.5和5 J时,随冲击能量增加,磨损率均先增大后减小。当冲击能量为2.5 J时,磨损率最大。

(3)当冲击能量为1 J时,试验钢的磨损以犁沟为主,并伴随着少量的磨粒嵌入,而Hardox450钢出现了明显的疲劳磨损。随着冲击能量增加,2种钢的磨损机制由犁沟为主向疲劳磨损转变。当冲击能量为5 J时,试验钢表层硬度达到602HV,抵抗磨粒压入的能力增强,疲劳磨损占据主导,表现出良好的耐磨性能。