烧结烟气脱硝废弃钒钨钛催化剂资源化利用途径分析

龙红明1,2,丁龙1,陶家杰1,钱立新1

(1. 安徽工业大学冶金工程学院, 安徽 马鞍山 243002;2. 冶金工程与资源综合利用安徽省重点实验室, 安徽 马鞍山 243002)

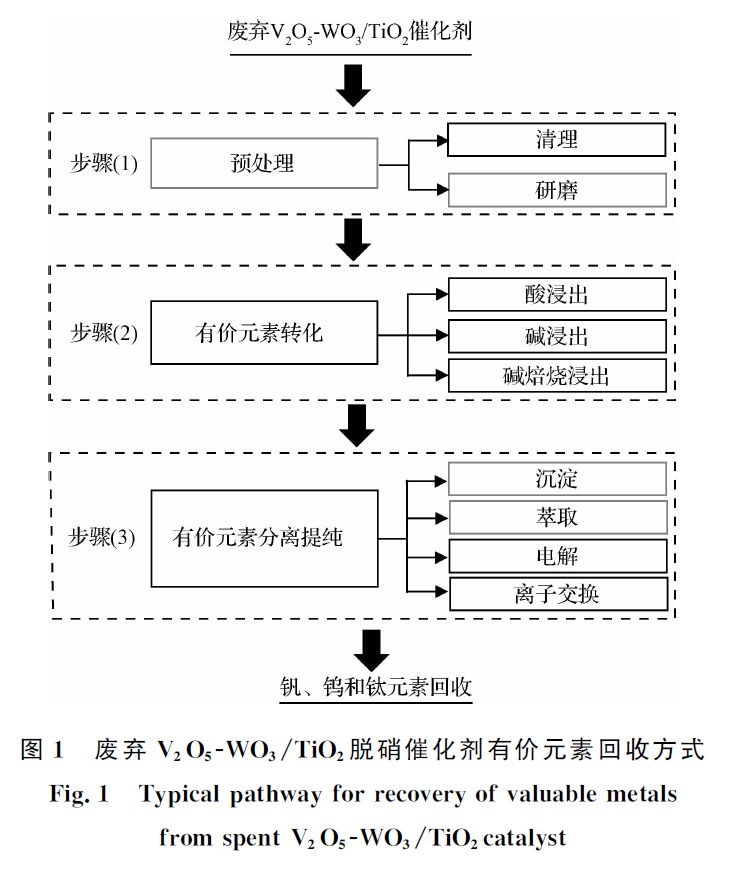

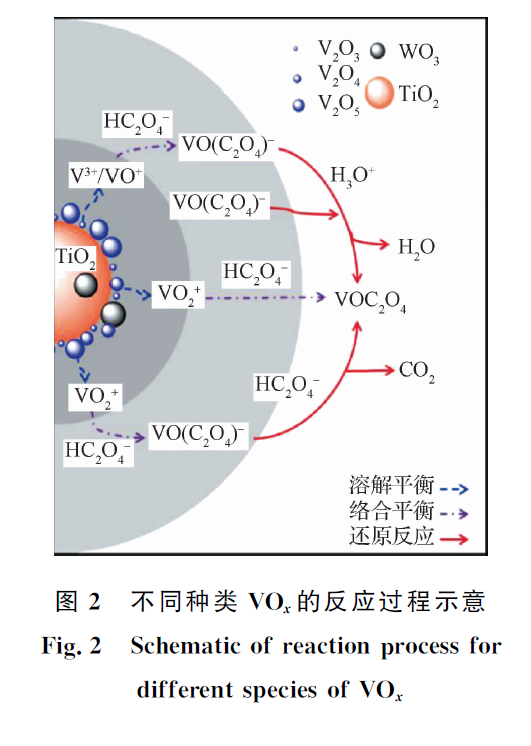

摘要:2019年生态环境部等五部联合印发《关于推进实施钢铁行业超低排放的意见》提出,到2025年底前,全国力争80%以上的钢铁产能完成超低排放改造。目前,烧结烟气中NOx减排成为重中之重。以钒钨钛系催化剂为核心的氨气选择性催化还原法(NH3-SCR)成为烟气脱硝主流技术之一,并已广泛在钢铁企业投入使用。而随着催化剂使用寿命到期,废弃催化剂产生量逐年增加。据估计,2027年前后中国烧结烟气脱硝废弃催化剂产生量将达到100 000 m3/a。钒钨钛系催化剂含有V2O5,具有较强的生物毒性,新版《国家危险废物名录》中,已明确将这类废弃催化剂归为“HW50”危废。随着环保要求日益严厉,加强对钒钨钛系催化剂的有效处置利用已成为钢铁工业急需解决的关键共性难题。围绕废弃催化剂的处理思路和技术手段,总结了国内外废弃催化剂处置现状。主要处理思路分为有价元素提取、废弃催化剂循环利用和无害化处置等。有价元素提取相应的技术手段包括浸出、萃取、沉淀、水热合成、碳热还原等;废弃催化剂循环利用包括掺混制备新催化剂;无害化处置包括固化/稳定化处理后填埋。随着钢铁企业“固废不出厂”的新发展理念提出,分析了以废弃催化剂作为含钛资源在钢铁生产流程中资源化利用的相关研究思路,并对废弃催化剂在钢铁企业内部高效清洁利用进行了展望。

关键词:烟气脱硝; 废弃钒钨钛催化剂; 有价元素; 循环利用; 高炉护炉

1 引言

氮氧化物(NOx)是主要空气污染物之一,会造成酸雨、光化学烟雾等环境污染,成为工业烟气重点治理对象。NH3选择性催化还原技术(NH3-SCR)是目前最有效的脱硝技术之一,其脱硝原理是以氨气、尿素等作为还原剂,利用钒、锰、铁等金属氧化物的催化作用,在200~450 ℃时,将NOx转化成无污染的N2和H2O,其反应式为:4NH3+4NO+O2→4N2+6H2O、4NH3+2NO2+O2→3N2+6H2O。火力发电厂是氮氧化物最主要的排放源之一,相关环保标准要求,到2020年国内火电厂全部实施超低排放,NOx排放浓度小于50 mg/m3。基于上述背景,火电行业积极推进烟气脱硝治理,在2017年,国内火力发电厂SCR脱硝工艺应用比例达到94.1% 。随着环保治理力度不断加强,钢铁工业烟气脱硝也面临着巨大的减排压力,其中铁矿烧结工序由于NOx排放量占整个钢铁生产流程的70%而受到重点关注。2016年,国内钢铁工业首套SCR脱硝系统在宝钢4号烧结机上进行应用,之后宝武马钢、湛江钢铁、柳钢、中天钢铁等企业相继采用SCR法进行烧结烟气脱硝。按照目前的脱硝工艺,各企业脱硝效率均达到85%以上,可以达到国家超低排放标准(小于50 mg/m3)。

目前SCR工艺应用最成熟、广泛的催化剂为V2O5-WO3/TiO2(VWTi)催化剂。VWTi催化剂一般由活性成分V2O5、活性助剂WO3、载体TiO2及其他一些提供黏结、填充功能的辅助成分组成。催化剂在实际使用过程会接触到烟气中的SO2、碱金属和碱土金属等有毒物质,并且长时间处在高温、高湿度、高粉尘的工作环境中,会造成表面孔道堵塞、烧结、磨蚀和有害元素富集等问题,最终活性不断下降,成为废弃催化剂。

中国烧结工序的废弃催化剂最早可以从宝钢600 m2烧结机脱硝系统到期后计算,该系统于2016年建成投产,设计使用寿命3年,2019年到期后产生了约500 m3废弃催化剂。2019年开始,中国钢铁工业全流程要求实施超低排放,并到2025年底前钢铁产能超低排放改造率达到80%以上。因此,根据中国烧结矿产量及SCR脱硝催化剂在烧结烟气中的应用情况,可以推测,在2027年前后,中国烧结工序废弃催化剂产生量将达到100 000 m3/a。对于废弃的催化剂,欧美国家将其列为危险废弃物,限制其处置利用过程,对不可再生的废弃催化剂要求无害化处理后才能填埋。在中国2021版的《国家危险废物名录》中,废弃钒钨钛脱硝催化剂被划归为“HW50”危废,其产生、储存和处置等过程都受到了严格管制,处理的难度和成本较高。

废弃催化剂自产生以来便受到广泛关注。废弃催化剂成分复杂,不仅含有钒、钨、钛等具有很高回收价值的金属元素,也含有一定量的灰分和有害元素,研究者提出了多种方法对有价元素进行分离回收。目前常用的分离提纯工艺主要分为湿法工艺、干法-湿法联合工艺等。随着废弃催化剂产生量持续增加,有价元素提取工艺的处理量难以满足需求,研究者提出了无害化填埋、固化/稳定处理等处置方式。本文概述了国内外在废弃催化剂处理领域的研究进展,从资源化利用和无害化处置角度对废弃催化剂处理技术进行了总结,并在此基础上分析了钢铁冶金工艺流程中处理废弃催化剂的可行性。

2 精选图表

3 结论

随着SCR脱硝技术逐步在烧结烟气NOx减排中应用,废弃催化剂的产生量逐年增加,其无害化、资源化处理成为今后脱硝行业发展必须明确的问题。采用酸碱浸出分离的方法可以回收废弃催化剂中有价金属元素,但不可避免地会使用大量化学药剂,成本较高,且存在二次污染等问题,目前未见大规模工业化应用报道。在废弃催化剂被划归“HW50”危废后,更多的研究者倾向于将废弃催化剂直接固化/稳定化处理后进行无害化填埋,该方法虽然可以无害化处理废弃催化剂,但存在资源浪费等问题。因此,废弃催化剂的高效清洁利用技术开发是脱硝行业可持续发展面临的瓶颈问题。

在钢铁企业,随着“固废不出厂”新发展格局逐步推进,加强对这类固废的有效处理利用已成为钢铁行业亟需解决的难题。因此,开展废弃催化剂资源化利用的相关研究,尤其是拓宽其在钢铁企业内部消纳与利用途径,具有重要理论意义和应用前景。今后的研究可以结合钢铁冶炼对含钛资源的需求,探究利用废弃钒钨钛系催化剂作为钛源,制备高炉护炉用含钛烧结矿和球团矿,同时研究废弃催化剂中主要成分还原行为,明确废弃催化剂中钒元素在资源化利用过程的迁移转化规律,以实现钢铁企业脱硝产生的废弃催化剂在企业内部高效清洁利用新途径。