加热过程钢中夹杂物演变的研究进展

战东平,杨永坤,姜周华,雷洪

(东北大学冶金学院, 辽宁 沈阳 110819)

摘要:夹杂物的控制一直是洁净钢领域研究的重要课题,对保证钢材质量和产品性能至关重要。近年来,对夹杂物的研究已由传统的精炼、连铸等工序中的调控扩展到再加热、热轧等热加工过程。为了充分认识再加热过程钢中夹杂物的演变行为,得到加热过程夹杂物的控制策略,综述了国内外关于加热过程钢中MnS、TiN和氧化物等夹杂物演变的研究现状,分别从加热过程夹杂物形貌、尺寸、成分变化以及夹杂物演变机理等几个方面进行了总结介绍,展望了加热过程夹杂物演变在氧化物冶金技术中的利用,以期为夹杂物在铸坯热加工过程的控制研究和热加工工艺的合理调控提供参考。

关键词:加热过程;MnS夹杂物;TiN夹杂物;氧化物;演变机理

文献标志码:A 文章编号:0449-749X(2021)10-0016-12

A review of research on inclusions evolution in steel during heating process

ZHAN Dong-ping,YANG Yong-kun,JIANG Zhou-hua,LEI Hong

(School of Metallurgy, Northeastern University, Shenyang 110819, Liaoning, China)

Abstract:Inclusions control is an important topic in the research field of clean steel, which is vital to the quality of steel and product performance. In recent years, the research on inclusion expands from the traditional control of refining and continuous casting processes to the evolution study of re-heating, hot rolling and other hot working processes. In order to fully understand the evolution of inclusions during heating process and obtain the control strategy of inclusions, the evolution researches of MnS, TiN, and oxide in steel during the heating process at home and abroad was reviewed, the changes of morphology, composition, and size of inclusions, as well as the inclusions evolution mechanisms during the heating process was summarized, the application of inclusions evolution in oxide metallurgy technology was prospected, in order to provide a reference for the inclusions control research in the hot working process and the reasonable adjustment of the hot working technology.

Key words: heating process; MnS inclusion; TiN inclusion; oxide; evolution mechanism

夹杂物通常被认为是钢中的有害第二相,对其控制一直是洁净钢生产研究的重要方向之一。根据夹杂物来源可以将其分为内生夹杂物和外来夹杂物。相应地,夹杂物的控制也多集中在精炼脱氧和连铸稳定生产等工序。然而,从炼钢到钢材使用过程不仅包括转炉(或电炉)-精炼-连铸工序,还包括后续热轧、热处理等工序,而在热加工过程夹杂物是否再次发生变化,当前的研究较少。

Kitamura S总结了钢铁生产过程各工序夹杂物可能发生的变化,指出除了当前主要研究的精炼和连铸工序之外,加热过程、轧制变形以及冷却过程也会有夹杂物的变化,而此过程夹杂物的变化则会直接影响成品钢材的质量和服役性能。因此,热加工过程钢中夹杂物的变化逐渐引起行业的重视。20世纪70年代, Takahashi I 等已经发现加热过程不锈钢中夹杂物会有一定变化。2011年《ISIJ International》期刊特意刊出专刊“Fundamentals and Applications of Non-metallic Inclusions in Solid Steel”,共收到19篇符合专刊主题的文章。自此,加热过程中夹杂物的变化研究逐渐引起关注。对加热过程夹杂物类型的研究焦点逐渐由硫化物、氮化物扩展到氧化物,研究的重点也不再仅仅是夹杂物形貌、尺寸和数量的变化,还包括夹杂物内部成分和夹杂物表面成分的变化等。

本文对近年来加热过程钢中夹杂物演变的主要研究工作进行了整理和论述,以期为夹杂物在热加工过程的控制研究和热加工工艺的合理调控提供参考。

1 MnS夹杂物

根据MnS形貌可以将其分为4类:第Ⅰ类,以单相或者与钢中氧化物复合成氧硫化物,呈球形分布;第Ⅱ类,尺寸较小,呈棒状、链状分布;第Ⅲ类,主要为有棱角的块状,分布较不规则;第Ⅳ类,主要为不规则形状。针对MnS在加热过程的研究多集中在高硫特殊钢中第Ⅱ类、第Ⅲ类和第Ⅳ类MnS的形貌和尺寸的变化。对于第Ⅰ类MnS的变化,更多的结合氧化物的变化来进行研究。

加热过程MnS形貌和尺寸变化早在1967年就有所报道,Flowers J W 等在Fe-3%Si合金中研究MnS夹杂物与织构的关系时发现,在退火温度为870~960 ℃时,MnS夹杂物会发生明显聚结长大。此后,Gnanamuthu D 等在对AISI 4340钢高温均质化处理时发现,经过长时间保温后,钢中MnS尺寸发生明显粗化,单位体积MnS数量明显减少。

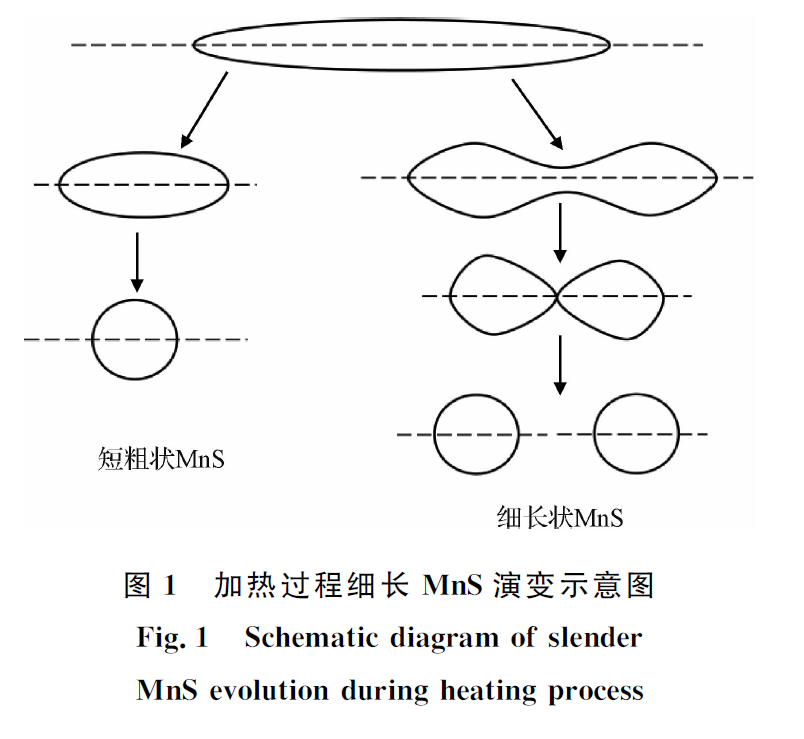

以往对MnS形貌的研究无法获得直观的结果来证实MnS在高温下的变化,直到高温激光共聚焦显微镜(high temperature confocal scanning laser microscope, HT-CSLM)被广泛使用。其不仅可以在高温下观察组织相变过程,还可以观察第二相粒子形貌和尺寸的变化,这为夹杂物在高温下的演变提供了更直观的证据。借助HT-CSLM,邵肖静等以高硫易切削钢和非调质钢中大尺寸长条状MnS为例,探讨了加热、保温过程对MnS夹杂物演变的影响,并分析了不同升温速率、保温温度和保温时间下MnS形态和数量密度的变化规律。当升温速率为0.5~2 ℃/s时,可以观察到细长MnS分裂,且MnS的分裂随着升温速率增加而逐渐减小,呈负相关。而当加热速率增加至6 ℃/s时,几乎观察不到细长MnS的分裂。与此同时,当加热温度低于800 ℃时,MnS形貌无明显变化,但是当加热温度增加至1 200 ℃时,细长MnS明显分裂、球化。由于细长MnS的分裂,保温时间由1 增加至4 h时,夹杂物数量密度明显增加,平均长度明显减小。而MnS的球化或纺锤化则主要发生在保温时间大于3 或4 h样品中。对于MnS在加热过程的形貌变化(图1)可以归纳为3步:(1)加热初期,细长MnS沿纵向的收缩;(2)细长MnS颈向收缩以致MnS夹杂物分裂;(3)分裂后MnS粒子球化。借助Gibbs-Thompson 关系推导得到细长MnS形态变化的原因并非固溶所致,而可能是长条状粒子表面各位置曲率不同造成的化学势的差异,进而引起原子迁移。

上述MnS的形貌变化同样发生在重轨钢中,原位观察结果发现重轨钢中MnS夹杂物在600~870 ℃发生球化,在1 170~1 200 ℃发生回溶。当在1 180 ℃保温1~3 h后,大尺寸MnS明显减少,且随着保温时间的增加,夹杂物数量明显减少。由于重轨钢中硫质量分数较低,其在加热过程的变化主要由MnS的固溶所致。

基于上述,加热过程钢中MnS的控制主要集中在两个方面:热轧前加热过程对铸坯中MnS的影响;热处理加热过程对热轧钢中长条状MnS的影响。对于前者,希望铸坯中大尺寸MnS在加热保温过程可以能够完全回溶,进而实现对大尺寸MnS的控制,此时要充分考虑钢中硫含量对MnS固溶温度的需求,以及加热温度和保温时间对铸坯氧化的影响。而对于后者,则希望在热处理过程实现长条状MnS的球化,减少长条状MnS引起的力学性能的各项异性,此时还应权衡热处理加热温度和保温时间对组织的影响。

2 TiN夹杂物

TiN夹杂物作为含钛钢中常见的第二相粒子,其不仅可以在加热过程钉扎奥氏体晶界迁移,细化奥氏体晶粒,还可以诱导晶内铁素体形核,细化相变组织。TiN夹杂物在钢中除了单独存在外,还会与其他硫化物或者氧化物形成复合夹杂物,因此对TiN夹杂物的研究可能同时伴随着硫化物或者氧化物的变化。为了减少复合夹杂物的形成,得到TiN夹杂物在加热过程的变化规律,Choi W 等以Fe-Al-Ti-N简单体系为研究对象,探讨了1 200 ℃加热对TiN夹杂物的影响。对于高氮体系(氮质量分数为0.005%左右),1 200 ℃保温3 h不仅会促进单个TiN夹杂物形成和粗化,也会促进TiN在Al2O3上析出和长大,而这在低氮体系(氮质量分数小于0.001%)却恰恰相反。在低氮体系中,加热过程促进了TiS的形成,而随着氮含量的增加,TiN的形成将会抑制体系中TiS的形成,这一点通过热力学计算得到了证实。在该体系基础上,又研究了Fe-Al-Ti-O-N-S体系中加热过程夹杂物演变对微观组织的影响,结果表明,1 200 ℃加热保温可以促进TiN的形成,进而更好细化晶粒尺寸。

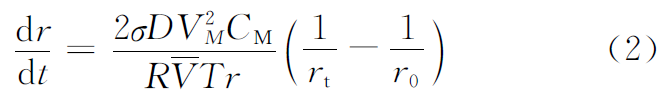

尽管上述研究给出了TiN夹杂物随加热过程的变化,但是实际钢材中并不会是单纯的简单体系,对此在成品体系钢中TiN的研究显得至关重要。成品体系钢中,特别是碳钢中TiN往往和Ti(C,N)同时存在。以帘线钢SWRH82A为例,张京等通过热力学和动力学理论分析发现,当加热温度达到1 074 ℃时,铸坯中TiN具备回溶的热力学条件,而Ti(C,N)开始回溶温度则为1 087 ℃,略高于TiN。TiN夹杂物达到回溶温度后,溶质原子会从夹杂物向基体深处形成浓度梯度,促进溶质原子向奥氏体内扩散。根据Gibbs-Thomson定理,半径为r的球形颗粒周围溶质元素的平衡浓度Cr与基体溶质元素的平衡浓度Ce之间存在式(1)的关系。

式中:σ为夹杂物的表面能,J/m2;VM为夹杂物摩尔体积,m3/mol;T为热力学温度,K;R为摩尔气体常数,J·K/mol;r为夹杂物半径,m。

在TiN夹杂物回溶的同时,也会发生大尺寸TiN粒子的Ostwald熟化长大,TiN的平均尺寸变化见式(2)。

式中:D为Ti或N的扩散系数,m2/s;CM为Ti或N在奥氏体中的固溶度;V为夹杂物溶质元素的摩尔体积,m3/mol;rt和r0分别为Ostwald熟化长大前后夹杂物半径,m。

加热保温结束后,回溶在奥氏体中的钛和氮在冷却降温过程中会重新析出、长大。此时,通过控制合适的冷却速率可以获得一定数量尺寸较小的TiN粒子,这将有益于γ/α相变组织的细化。

3 氧化物

对于MnS和TiN而言,其一般是在凝固末期或固相中析出,因此,加热过程其可能会发生回溶、扩散和熟化等现象,进而对夹杂物形貌、尺寸和数量产生影响。而氧化物主要是在液态过程中通过脱氧反应或者二次氧化生成的夹杂物,一般认为,加热过程其不会发生变化。但是近年来,随着首次在Si-Mn脱氧不锈钢中发现硅锰酸盐在加热过程发生成分变化以来,氧化物在加热过程中的演变也逐渐引起重视,氧化物类型也从硅锰酸盐扩展到其他如稀土复合氧化物、铝酸钙氧化物、Al-Ti氧化物等。

3.1 Si-Mn氧化物

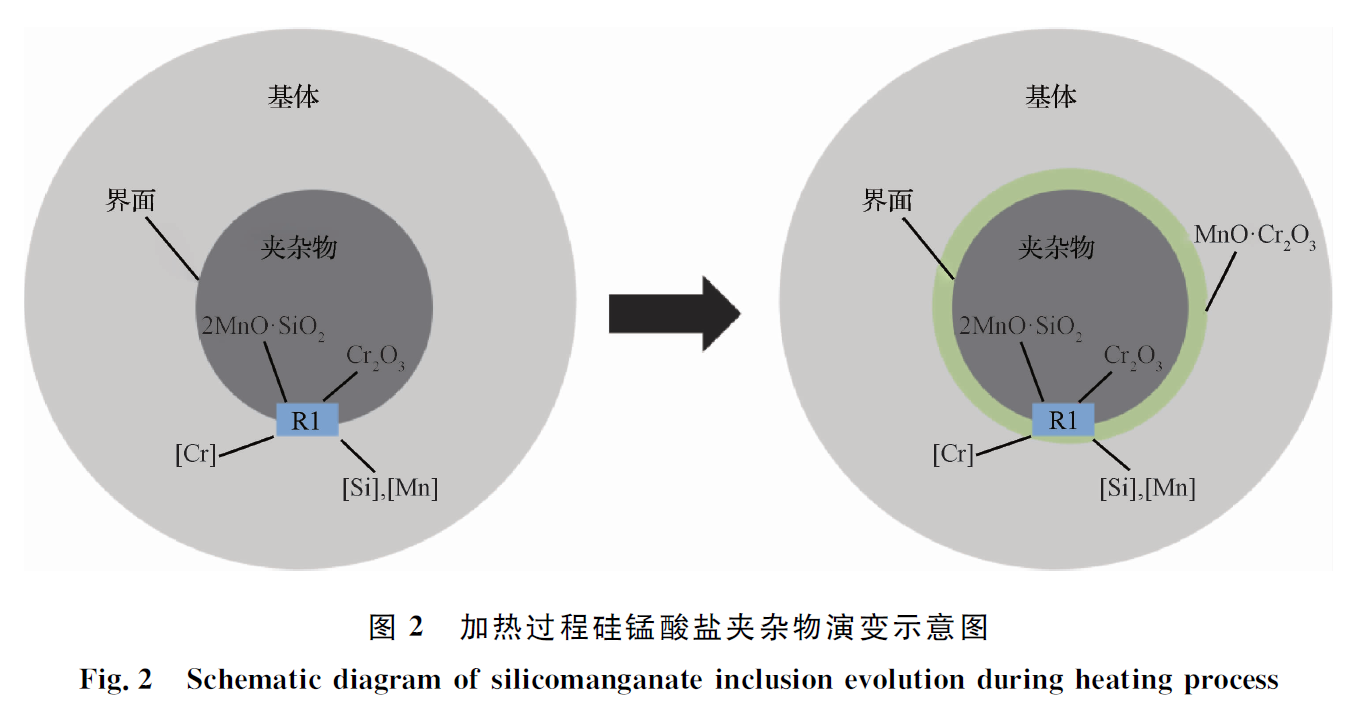

对加热过程钢中硅锰酸盐氧化物的演变研究主要集中在不锈钢领域。Takahashi I 等于1967年指出,在Si-Mn脱氧不锈钢中,经过1 100和1 300 ℃加热后,钢中MnO-SiO2将向MnO-Cr2O3转变,这种尺寸细小的MnO-Cr2O3夹杂物有利于细化不锈钢晶粒组织。对于夹杂物成分的变化,则认为不锈钢中合金元素的含量对这种变化有一定决定性作用。只有当钢中硅质量分数小于0.3%时,这种成分变化才有可能发生。与此同时,在低硅钢(w([Si])<0.3%)中,铬含量也有一定的影响。只有当基体铬质量分数高于1.0%时,这种变化才有可能发生,否则加热过程氧化物成分不会发生改变。

对于MnO-SiO2向MnO-Cr2O3演变的机理,通常认为有两种:随着温度的降低,溶解在MnO-SiO2中的Cr2O3溶解度减小,Cr2O3从MnO-SiO2中析出;基体合金元素铬与MnO-SiO2夹杂物发生化学反应来实现这种氧化物的演变。对于上述两种可能机理,通过Cr2O3在MnO-SiO2中的溶解度试验和扩散偶试验证实两种机理在氧化物成分变化过程同时存在。

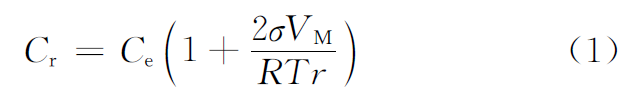

在上述研究基础上,任英等以304不锈钢为研究对象,探讨了在1 000~1 200 ℃加热温度范围内硅锰酸盐向铬锰酸盐演变的影响因素。认为这种成分演变主要是上述机理的后者,即基体合金元素扩散至夹杂物界面处后与硅锰酸盐夹杂物反应所致,如图2所示,主要包含3个步骤:基体中的[Cr]和夹杂物中的Mn2+、Si4+扩散至夹杂物-基体界面;在界面处发生化学反应2[Cr]+2MnO·SiO2=MnO·Cr2O3+[Mn]+[Si];界面处生成的Cr3+扩散至夹杂物中,[Si]和[Mn]扩散至基体中。

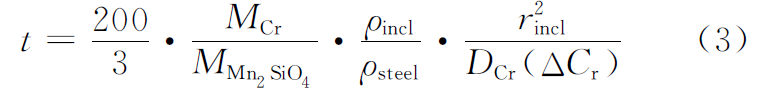

与此同时,通过统计分析发现,影响这种反应速率的因素主要有加热温度和硅锰酸盐夹杂物尺寸。为了定量描述加热温度和夹杂物尺寸对成分转变速率的影响,假设反应类型为扩散控制型转变,通过构建动力学模型来预测这种反应完全发生所需要的时间,模型见式(3)。可以发现,加热温度越高,夹杂物尺寸越小,反应速率越快,夹杂物成分转变也越完全。

式中:t为完全反应所需时间,s;MCr和MMn2SiO4分别为Cr和Mn2SiO4的摩尔质量,g/mol;ρincl和ρsteel分别为夹杂物和钢的密度,kg/m3;rincl为夹杂物半径,m;DCr为合金元素铬在钢中的扩散系数,m2/s;ΔCr为界面反应处与基体的浓度差,与加热温度有关。

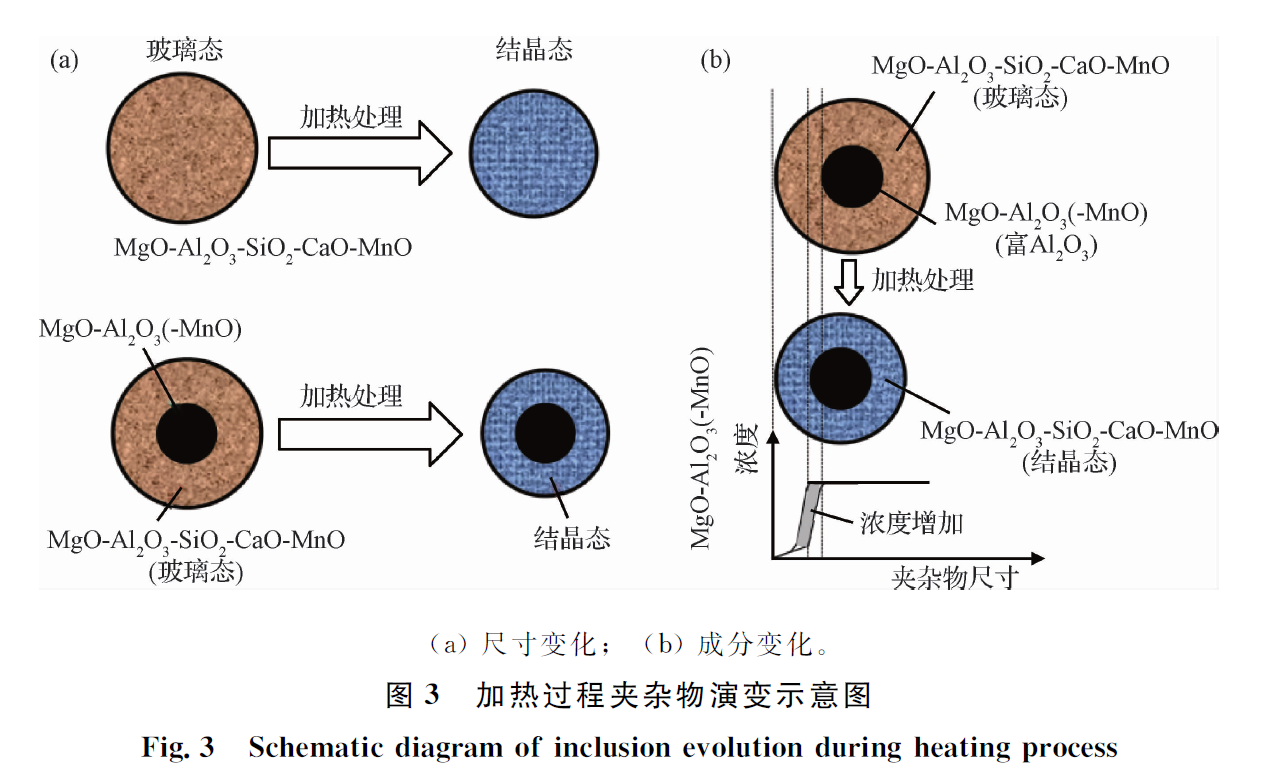

对于夹杂物尺寸变化,通过高温原位观察和热力学计算得到18Cr-8 Ni不锈钢中夹杂物尺寸变化主要包括3个过程:保温过程细小MnO-Cr2O3尖晶石粒子析出和长大;基体中合金元素铬与MnO-SiO2-Al2O3基夹杂物发生反应;保温过程MnO-SiO2-Al2O3基夹杂物和MnO-Cr2O3夹杂物发生Ostwald熟化长大。而Taniguchi T 等则认为夹杂物尺寸的变化主要是加热过程夹杂物从玻璃态向结晶态转变所致,加热过程夹杂物演变示意图如图3所示。其结合扫描电镜-能谱分析(SEM-EDS)和颗粒分析软件,以马氏体不锈钢为研究对象,发现加热过程夹杂物从玻璃态向结晶态的转变会导致夹杂物尺寸收缩,如图3(a)所示。夹杂物的尺寸变化会在夹杂物和基体交界处产生沟壑,进而在后期磨样、抛光过程导致夹杂物脱落。除了尺寸的变化外,还发现尽管夹杂物的成分未发生变化,但是对于多相夹杂物,由于加热过程夹杂物尺寸的收缩,部分相氧化物的浓度也会发生变化,如图3(b)所示,这种变化与上述其他人的研究观点略有不同。

3.2 稀土氧化物

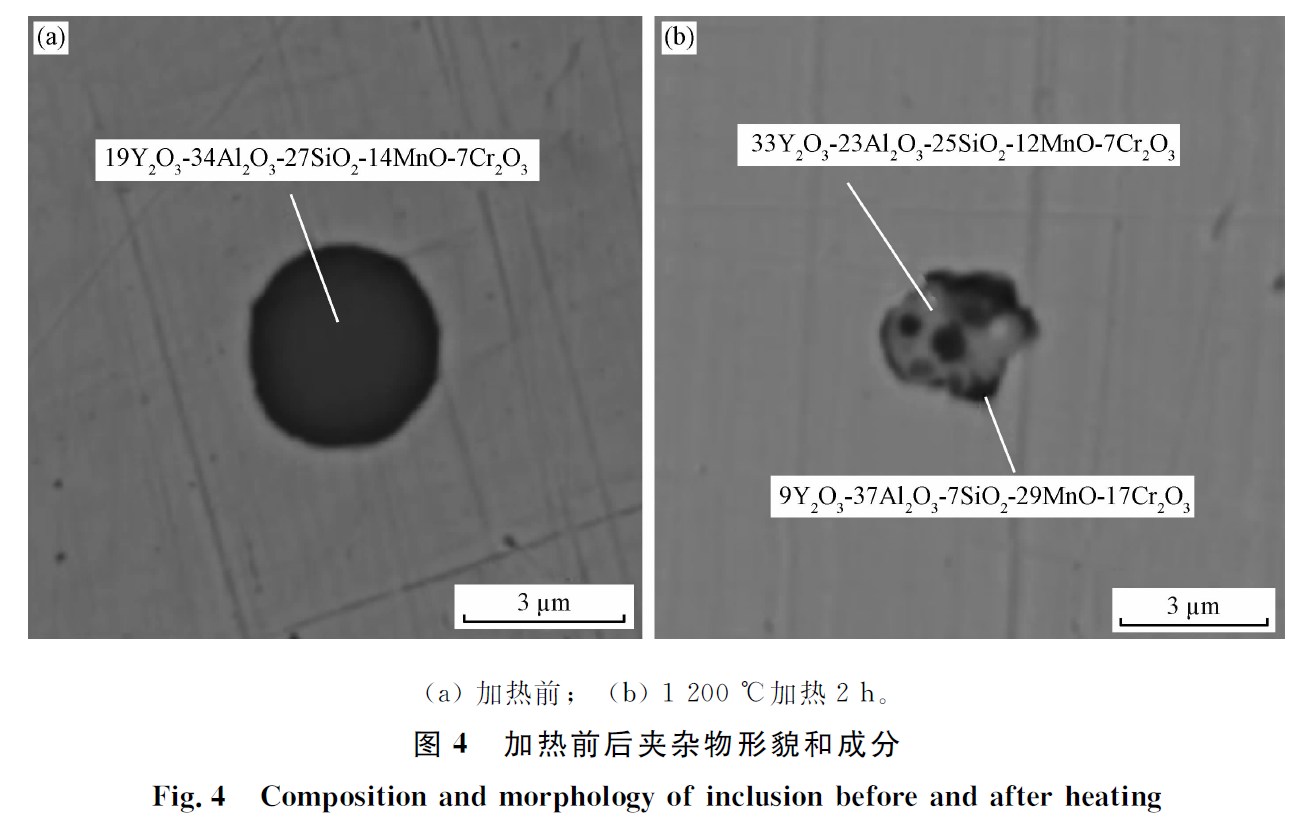

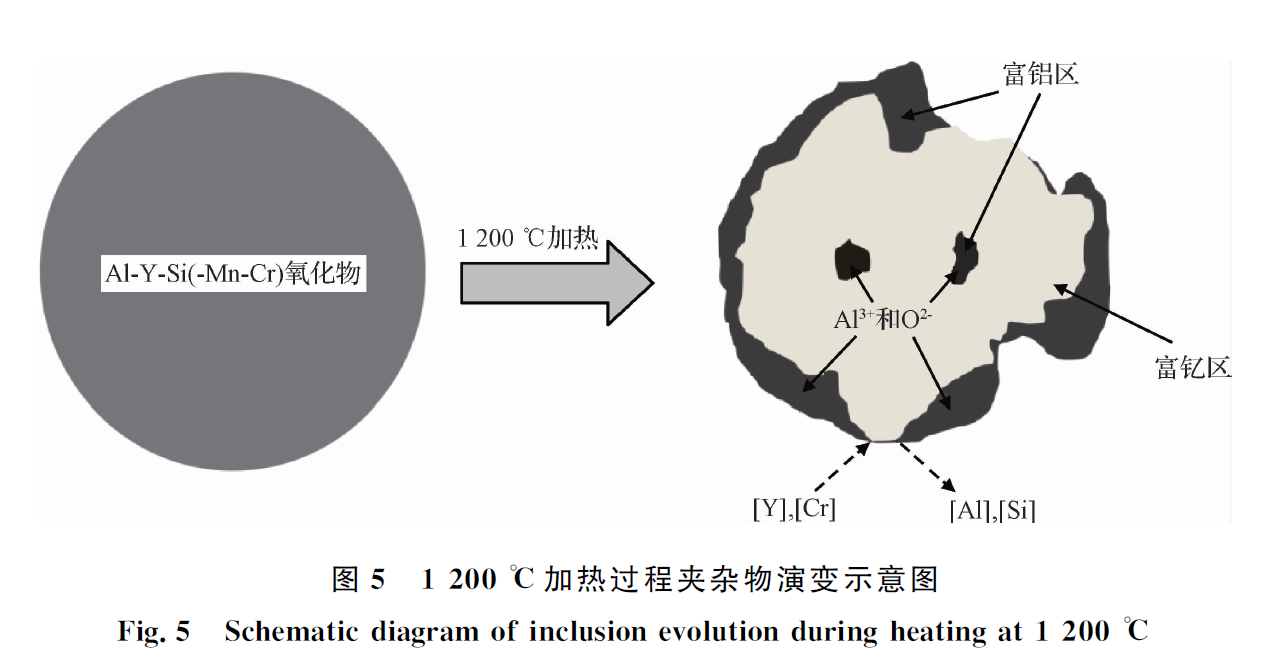

除了采用Si-Mn对不锈钢脱氧外,稀土也是常用的脱氧元素。研究发现,稀土(Ce、Y、La等)的加入可以细化、变性钢中夹杂物,弱化夹杂物的有害性,得到的夹杂物也多为Re2O3-SiO2-MnO基氧化物。在18Cr-8 Ni不锈钢中加入稀土元素钇,可以得到Al-Y-Si(-Mn-Cr)氧化物。对铸态钢进行1 200 ℃加热可以发现,原本成分均匀分布的氧化物经过加热后出现富钇区和富铝区,如图4所示。

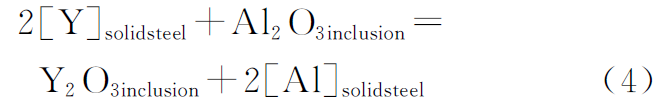

除了成分上的变化,夹杂物数量密度和平均尺寸略有增加,夹杂物形貌也由规则球形变为不规则形状。氧化物这种演变,一方面是由于氧化物内部相的转变所致,即经过1 200 ℃加热后,原钇基氧化物由Y3Al5O12-SiO2转变为YAlO3-SiO2(富钇区)和Al2O3-SiO2(富铝区),这在前人对稀土硅酸盐1 200 ℃加热过程相变研究中也得到证实,即稀土铝硅酸盐Re2O3-Al2O3-SiO2转变为莫来石相和Re-硅酸盐相。另一方面通过热力学计算发现,基体中的合金元素钇在1 200 ℃加热过程可以与夹杂物中的Al2O3反应,即发生反应见式(4)。

ΔG°=-565 768+268T

式中:ΔG°为吉布斯自由能,kJ/mol;T为温度,K。

以上两种机理共同影响夹杂物的演变,如图5所示。

3.3 Al-Ti氧化物

钛作为常见的脱氧合金元素,不仅可以改善钢的性能(如成形性、非时效性),而且可以有效阻止奥氏体晶粒长大和细化铁素体组织。因此,钛常被用作脱氧合金剂加入汽车板钢、宽厚板钢等钢种中。但是,在成本和脱氧效果方面,钛要比常用脱氧剂铝要差一些,因此,在实际精炼生产过程常采用Al-Ti复合脱氧。

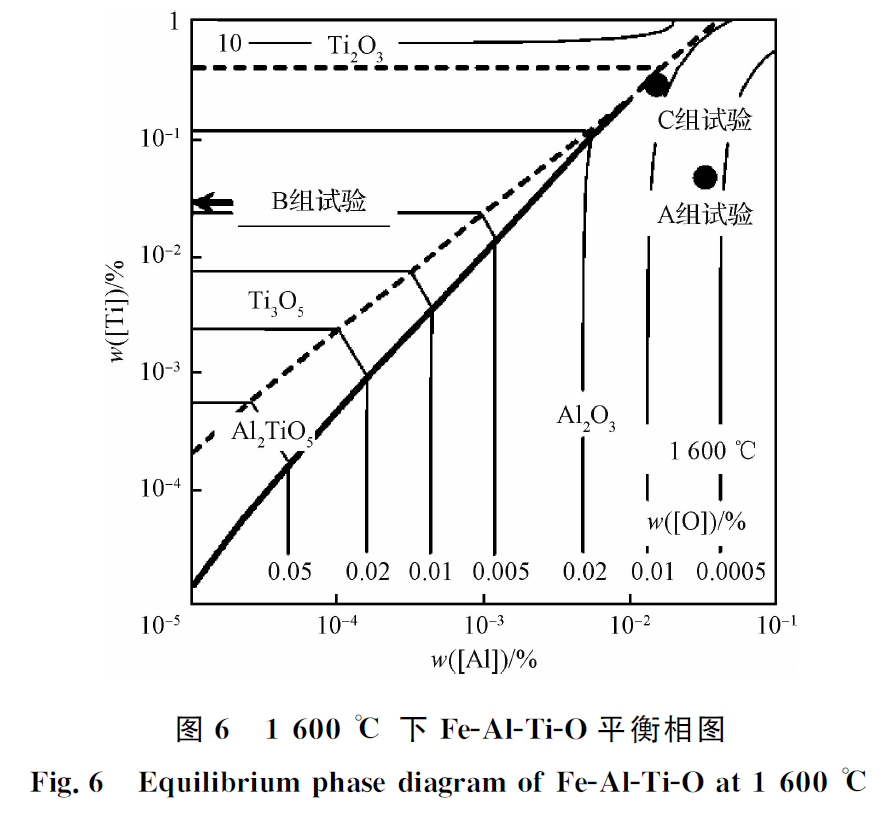

钛在钢中不仅可以形成不同相的氧化物,而且还可以形成碳化物、氮化物、碳氮化物、硫化物等非氧化物相。因此,加热过程中,含钛夹杂物在钢中的演变尤为复杂。为了减少其他非氧化物相的影响,当前研究主要集中在Fe-Al-Ti-O简单体系,分析Al-Ti氧化物在加热过程中的演变规律。根据Fe-Al-Ti-O平衡相图,设计了3组对比试验,如图6所示。其中A组试验夹杂物处在纯Al2O3区,铸态夹杂物为Al2O3(含少量钛),经1 200 ℃加热后,氧化物由Al2O3变为Al-Fe-O夹杂物和Al-Fe-Ti-O夹杂物。B组试验铸态夹杂物为TiOx(含少量Fe),经1 200 ℃加热后,氧化物由TiOx变为Ti-Fe-O夹杂物,特别是当保温时间达到3 h后,Ti-Fe-O夹杂物中铁摩尔分数达到75%。C组试验铸态夹杂物类型包含了纯Al2O3、TiOx(含少量Fe)、FeOx(含少量Al和Ti),这主要是因为C组试验成分处在Al2O3相、Al2TiO5相和Ti3O5相稳定区的边界处,经1 200 ℃加热后,纯Al2O3夹杂物数量比例明显减少,其他氧化物逐渐由单相变为双相(Al-Fe-O相和Ti-Al-Fe-O相)。除了上述夹杂物成分变化外,B组试验中夹杂物尺寸分布也有一定变化,经加热后细小夹杂物比例增加,大尺寸夹杂物减少。对于夹杂物的上述变化则主要是由于夹杂物与基体的反应所致。

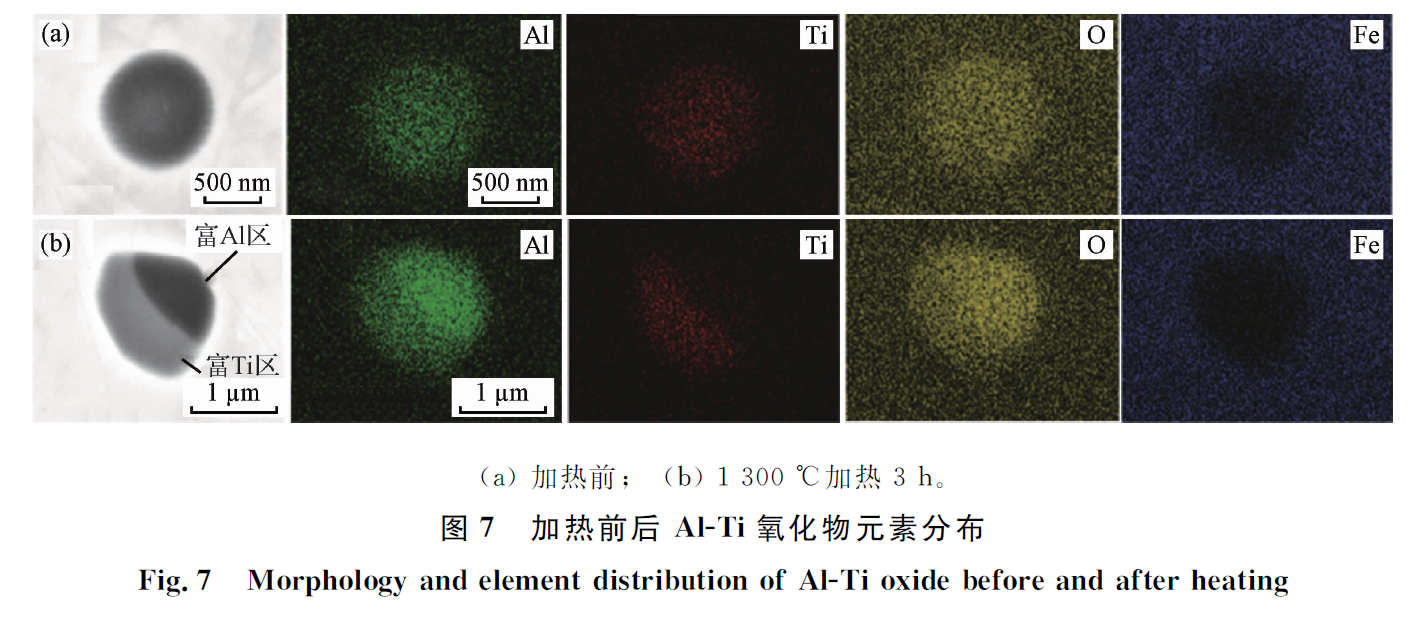

在上述研究基础上,Li M G 等以Fe-Al-Ti合金体系为研究对象,分析了1 300 ℃加热过程Al-Ti氧化物的演变。经1 300 ℃加热后,成分均匀分布的单相Al-Ti氧化物转变为含有富铝区和富钛区的非均质双相氧化物,如图7所示。造成这种变化的原因主要为铸态均质玻璃态氧化物经加热后向结晶态氧化物转变,而这种变化促进了均质Al-Ti氧化物内部Al、O元素扩散。除了成分上的变化外,Al-Ti氧化物形貌也由规则球形变为不规则形状,这与稀土氧化物在加热过程形貌变化相似。

3.4 CaO-Al2O3基氧化物

铝脱氧为常见的脱氧方式,为了避免在铝脱氧钢中生成大量的簇状Al2O3和尖晶石夹杂物,以及减少Al2O3夹杂物造成的水口堵塞,通常对铝脱氧钢进行钙处理。通过钙处理,钢中夹杂物由原来的Al2O3夹杂物变为液态钙铝酸盐夹杂物,方便去除的同时,也改善了水口堵塞问题。

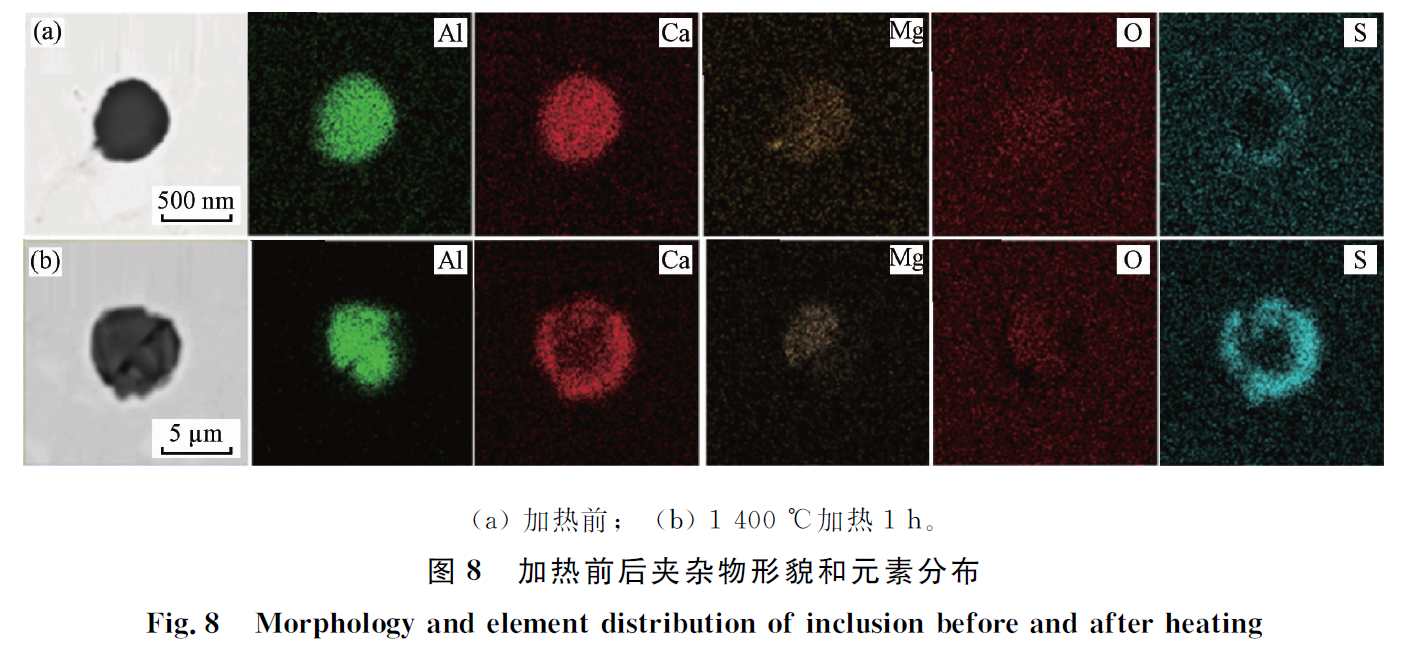

与上述其他夹杂物相似,钙铝酸盐夹杂物的研究也多聚焦在精炼过程和凝固过程。近年来,淬火钢(中间包取样后直接水淬)加热过程钙铝酸盐夹杂物的演变研究也得到重视。在对淬火管线钢进行加热研究时发现,钢中CaO-Al2O3夹杂物转变为Al2O3-CaS夹杂物,钢中尖晶石夹杂物其表面也会形成CaS,如图8所示。相似的现象在淬火GCr15轴承钢中和淬火重轨钢中也有所发现。通过统计和理论计算分析发现,氧化物的成分变化同时受加热温度、保温时间和夹杂物尺寸的影响,加热温度越高,夹杂物尺寸越小,夹杂物成分转变越完全,这与硅锰酸盐夹杂物在加热过程的变化规律相似。与此同时,钢中钙含量和氧含量对氧化物的转变也有一定的影响,而硫的影响则可以忽略。

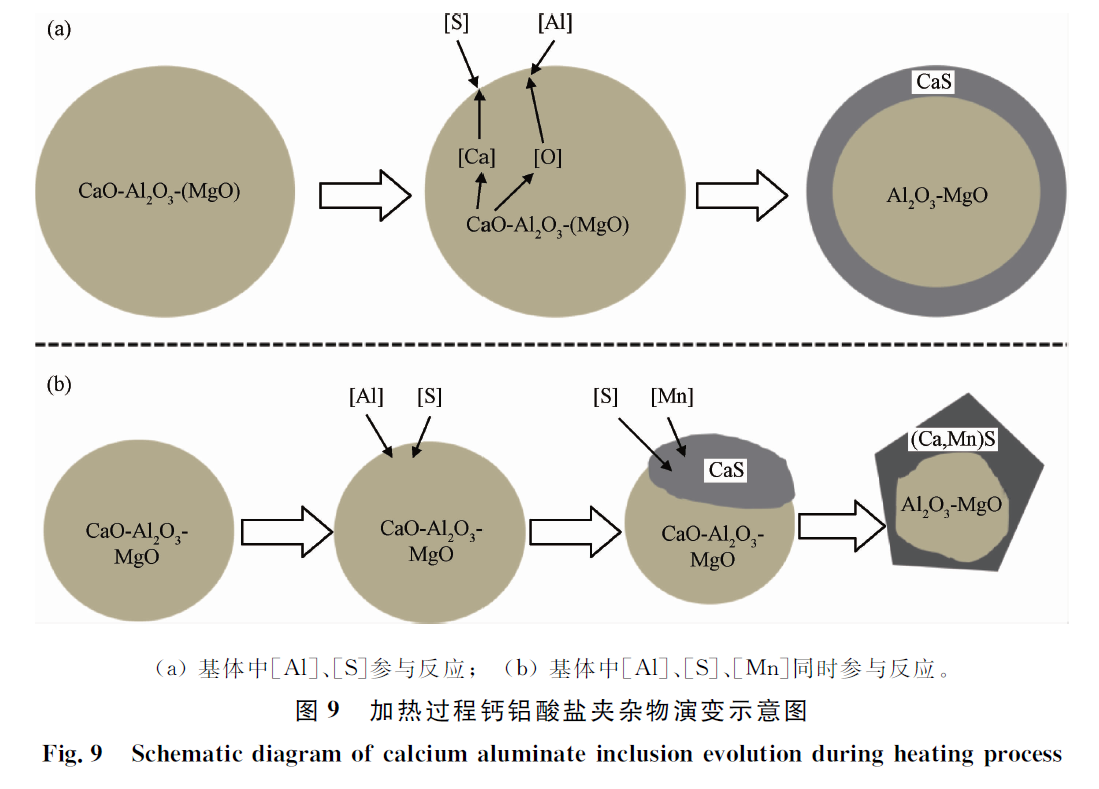

加热过程钙铝酸盐夹杂物演变示意图如图9所示。对于上述成分变化,一般认为主要是基体中的合金元素Al、S与夹杂物中的CaO反应所致,如图9(a)所示。但是Liu C S 等发现,除了Al和S会参与反应外,基体中的Mn也会参与反应,夹杂物中的CaO变为(Ca, Mn)S,如图9(b)所示。

3.5 Ti-Zr氧化物

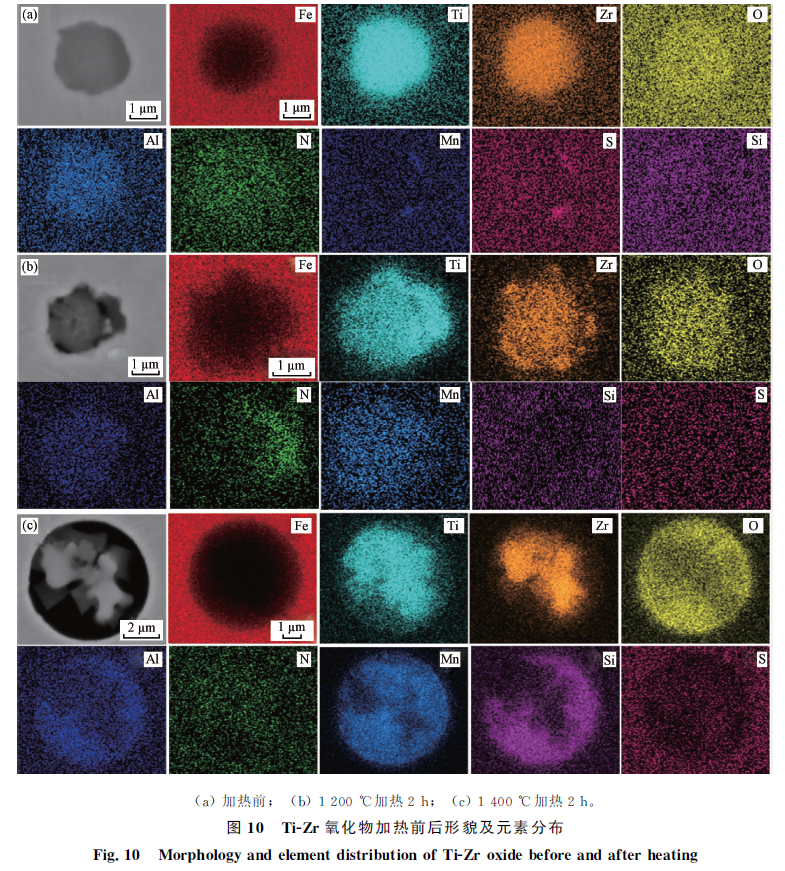

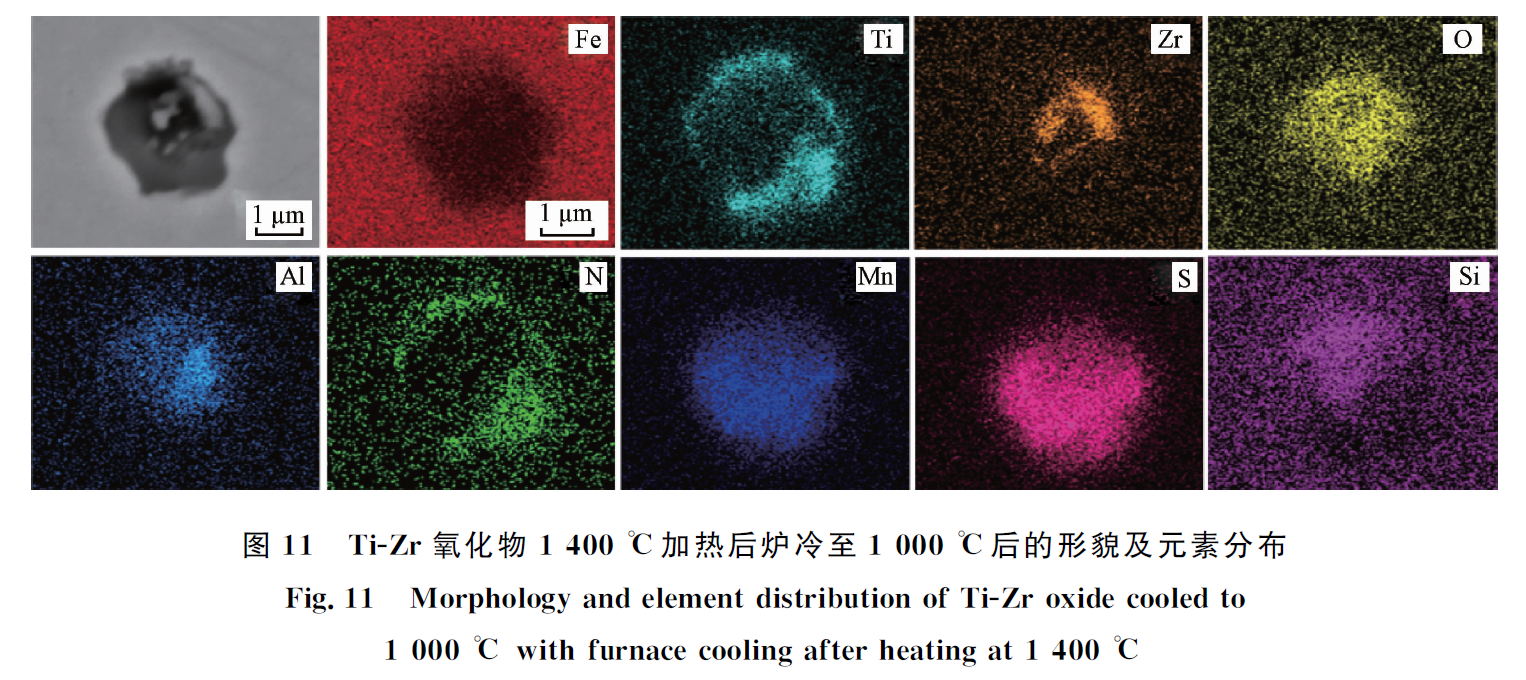

Ti-Zr氧化物是Ti-Zr复合脱氧产物,尺寸较小,且可在钢中均匀弥散分布。Ti-Zr氧化物加热前后形貌及元素分布如图10所示。在Ti-Zr脱氧低碳钢中,铸态钢中Ti-Zr氧化物主要为Ti-Zr-Al-O+MnS,MnS依附在中心均质Ti-Zr-Al-O上析出,夹杂物形貌为光滑球形,如图10(a)所示。对铸态钢进行1 200~1 400 ℃加热研究分析,可以发现其表面的MnS将会回溶,心部Ti-Zr-Al-O会发生元素扩散、富集,夹杂物形貌明显曲化,如图10(b)所示。Ti-Zr氧化物的这种变化同时受加热温度和保温时间的影响,这与其他氧化物的变化相似。但是当加热温度为1 400 ℃时,除了上述的变化外,夹杂物还会与基体合金元素发生反应,生成的硅锰铝酸盐包裹在夹杂物最外层,如图10(c)所示。此外,加热后不同冷却方式对Ti-Zr氧化物成分也有一定影响。较小的冷却速率可以为回溶的合金元素提供足够的时间再析出和长大,如图11所示。当1 400 ℃加热结束后随炉冷却至1 000 ℃,Ti-Zr氧化物表面会重新析出氮化物或硫化物,这在1 400 ℃加热后直接水淬的样品中并未发现(图10(c))。

加热过程钢中氧化物的演变过程较为复杂,相关研究多集中在单独氧化物,演变机理可以归纳如下:氧化物中的溶解相在降温过程随溶解度降低而析出;加热过程氧化物内部相发生转变;加热过程氧化物与基体合金元素发生反应。除了单独氧化物,实际铸坯中氧化物表面还会附有凝固过程析出的MnS(或者TiN),形成复合氧化物,如上述Ti-Zr氧化物。此类复合氧化物在加热过程中的变化,不仅需要单独分析MnS(或TiN)和氧化物的变化,还应关注两者在加热过程的互相影响作用,对此今后还应进一步研究分析。

此外,氧化物在加热过程不仅形貌会发生变化,而且成分也发生演变,因此HT-CSLM技术并不能完全得到氧化物演变的直观证据,此时合理搭配SEM-EDS来实现特定氧化物的高温原位观察和成分分析,是获得氧化物在加热过程演变直观证据的关键。

4 夹杂物演变在氧化物冶金技术中的应用

夹杂物在钢中的有益化最早是在焊缝组织的研究中发现,Harrison P L 等在高强度微合金钢焊接组织发现细小夹杂物可以诱导晶内铁素体(intragranular ferrite, IGF)形成,细化晶粒和组织,改善焊缝的强度和韧性。根据夹杂物的上述有益效果,1990年日本学者Mizoguchi J I和Takamura S等提出利用一定尺寸、弥散分布的非金属夹杂物细化晶粒和组织的思路,即“氧化物冶金”技术。夹杂物粒子在氧化物冶金技术中的应用一方面是其可以作为第二相粒子钉扎奥氏体晶粒,抑制晶粒长大;另一方面是其可以诱导IGF形核,细化晶内组织,这也是夹杂物有益化的研究方向之一。

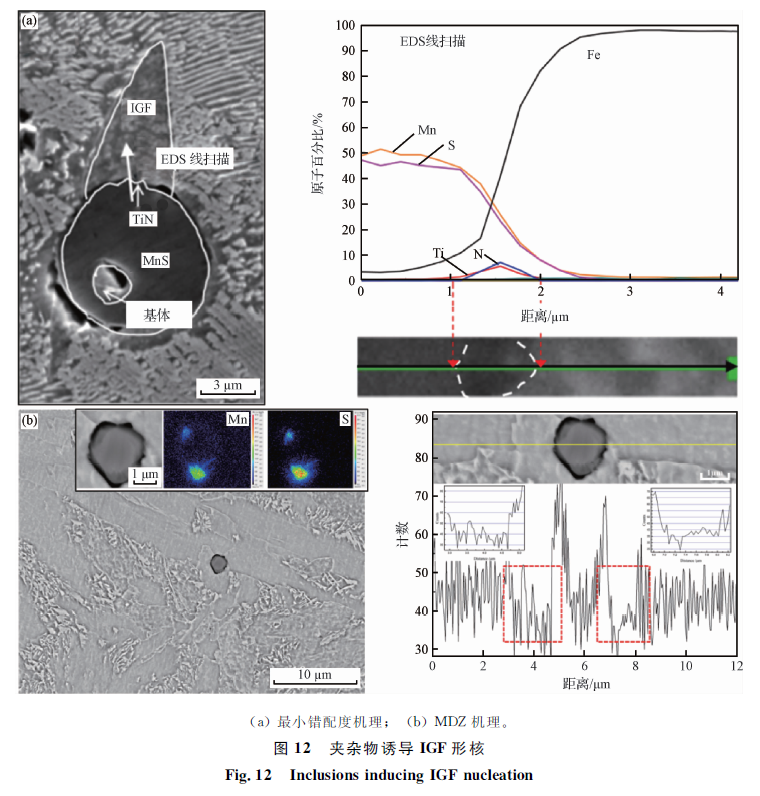

IGF的影响因素主要包括:基体钢的合金成分,奥氏体/铁素体相变过程的冷却速率,原奥氏体晶粒尺寸以及夹杂物成分、尺寸等多个影响因素。其中夹杂物诱导IGF形核的机理主要有:惰性界面能机理,降低铁素体在夹杂物上形核势垒;最小错配度机理,降低铁素体在夹杂物上形核所需能量;元素贫化区(如Mn、C等)或富集区(如Si、P等)机理,降低奥氏体稳定性,促进铁素体形核;应力-应变能机理,促进铁素体在夹杂物上形核,降低夹杂物附近应力-应变能。上述机理中,最小错配度机理和夹杂物周围成分波动机理均与夹杂物表面成分有一定关系,如图12所示。MnS一般被认为是非有效夹杂物,不能诱导IGF形核,但是图12(a)中IGF在MnS夹杂物上形核,这主要是在MnS夹杂物表面包裹有约1.0 μm宽度的TiN夹杂物,而TiN与铁素体的错配度只有4.6,可以大大降低铁素体在其上形核所需的能量;图12(b)中IGF在Ti-Zr-Al-O-MnS上形核,线分析结果显示夹杂物附近存在明显的贫锰区(Mn-depletion zone,MDZ),MDZ的形成主要是夹杂物表面MnS形成所致。图12中两个例子均表明,IGF在夹杂物上形核与夹杂物表面成分或者夹杂物附近成分有一定关系。

当前对IGF的研究逐渐从对焊接热影响区组织的细化扩展到对凝固组织的细化和低碳钢热轧组织的细化。对于夹杂物在凝固过程中的有益作用,由于夹杂物形成后不再经历加热过程,因此其成分和形貌等不会发生变化。而夹杂物在焊接过程和热轧过程则要经历一次加热过程,夹杂物能否实现有益作用则取决于加热过程的演变。正如前文所述,高温加热时,MnS和TiN可能会发生回溶、扩散、熟化长大等,氧化物不仅内部成分会发生变化,表面成分也会发生变化。上述夹杂物成分的变化均可能会影响夹杂物能否诱导IGF形核。对铸态镁处理EH36船板钢进行热轧后发现,在Ti-Al-Mg-O夹杂物表面析出MnS,而钢中单独MnS数量密度明显减少,相同现象在锆处理EH36船板钢也有所发现。这种复合Ti-Al-Mg-O-MnS夹杂物可以作为有效夹杂物诱导IGF形核。由此可见,在热轧加热-冷却过程,钢中MnS夹杂物发生了回溶和再析出,影响了氧化物夹杂物表面成分,这决定了夹杂物是否可以作为有效夹杂物诱导IGF形核。

5 结论

(1)加热过程可以实现对MnS形貌的控制,主要包括铸坯中大尺寸MnS的固溶控制和热轧钢中长条状MnS的球化控制。在保证热轧和热处理要求的同时,如何确定合适的加热温度和保温时间是研究的重点。

(2)TiN在加热过程的回溶使其失去对奥氏体晶界迁移的钉扎作用,但是通过合适的冷却速率控制其析出长大,也能够发挥其在相变组织细化上的作用。

(3)加热过程氧化物的变化不仅与氧化物类型有关,而且与钢基体合金元素含量也有一定关联。因此,对于氧化物在加热过程中的变化控制需因钢种而异。此外,对于复合氧化物在加热过程中的控制,特别是在加热过程中各物相之间的相互作用及其机制有待进一步研究。

(4)尽管加热、冷却过程钢中氧化物不会像MnS和TiN一样发生回溶和再析出,但是氧化物在此过程的成分变化,特别是表层成分的变化,决定了其是否可以成为诱导IGF形核的有效粒子,这可为氧化物冶金技术获得有效夹杂物提供新的思路。