高炉内渣铁焦界面润湿行为研究现状及展望

张建良1,2,姜春鹤1,李克江1,毕枝胜1

(1. 北京科技大学冶金与生态工程学院, 北京 100083;2. 昆士兰大学化学工程学院, 圣卢西亚 4072)

摘要:高炉作为目前世界上最大的移动床式冶金反应器,保持高炉内良好的透气透液性是保证高炉稳定顺行的关键。高炉内部被软熔带分割开来,分为上部固体散料区和下部固液共存区,下部的固液共存区是决定高炉透气透液性和煤气流分布的重要区域,因此若想明晰高炉影响透气透液性的关键,必须对高炉下部固液共存区的反应进行全面研究。高炉高温区焦炭床与渣铁的相互作用行为是决定铁-焦-渣交互作用及高炉透气透液性的重要因素,调控好液态渣铁与焦炭床的润湿性变化,可以有效改善高炉内部的透气透液性,最终会影响高炉生产效率和稳定性。因此,明晰高炉内渣铁焦的界面润湿行为显得尤为重要。首先对界面润湿现象进行了概述;然后详细从铁水成分以及焦炭性质对铁-焦界面润湿行为的影响进行了总结;其次详细分析了炉渣温度、炉渣成分以及焦炭自身性质对渣-焦界面润湿行为的影响。结果表明,目前高炉内渣铁焦界面润湿行为的研究已经从实验室试验以及基础模拟方面进行了研究,研究结果可为高炉操作者理解高炉内渣铁焦界面润湿行为提供初步理论指导,但仍需在可反映高炉内实际复杂情况的润湿行为变化方面进行深入研究。

关键词:高炉炼铁;焦炭;铁焦界面;渣焦界面;润湿行为

文献标志码: A 文章编号: 0449-749X(2021)11-0010-09

Research situation and prospect of interfacial wetting behavior of iron-coke-slag system in blast furnace

ZHANG Jian-liang1,2,JIANG Chun-he1,LI Ke-jiang1,BI Zhi-sheng1

(1. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China;2. School of Chemical Engineering, The University of Queensland, St Lucia 4072, Australia)

Abstract:As the blast furnace is currently the world′s largest moving bed metallurgical reactor, maintaining good gas and liquid permeability in the blast furnace is the key to ensuring the stability of the blast furnace. The interior of the blast furnace is divided by the cohesive zone, divided into an upper solid bulk area and a lower solid-liquid coexistence area. The lower solid-liquid coexistence area is an important area that determines the gas permeability and gas flow distribution of the blast furnace. Therefore, a comprehensive study of the reaction of the solid-liquid coexistence zone in the lower part of the blast furnace is the key to clarifying the gas and liquid permeability of the blast furnace. The interaction between the coke bed and liquid iron/slag in the high-temperature zone of the blast furnace is an important factor that determines the iron-coke-slag interaction and gas and liquid permeability of the blast furnace. Adjusting the wettability changes of the liquid iron/slag and coke bed can effectively improve the gas and liquid permeability, which will ultimately affect the production efficiency and stability of the blast furnace. This article first summarizes the interfacial wetting behavior, and then summarizes the effects of liquid iron composition and coke properties on the iron-coke interfacial wetting behavior. Secondly, the effects of temperature, slag composition, and coke′s properties on the wetting behavior of the slag-coke interface are analyzed. The results showed that the current research on the wetting behavior of the slag-iron-coke interface in the blast furnace has been studied from laboratory experiments and basic simulations. It can provide preliminary theoretical guidance for blast furnace operators to understand the wetting behavior of the slag-iron-coke interface in the blast furnace. However, it is still necessary to conduct in-depth research on the changes in wetting behavior that can reflect the actual complex conditions in the blast furnace.

Key words:blast furnace ironmaking; coke; coke-iron interface; coke-slag interface; wetting

2020年中国高炉生铁产量为8.88亿t,占世界生铁总产量(12.78亿t)的68.36%。高炉作为炼铁系统的核心,其能耗和排放的CO2约占钢铁联合企业总能耗和排放的70%,是钢铁流程中能耗和排放最大的工序。在目前非高炉工艺发展趋势愈演愈烈的情况下,高炉炼铁仍然是炼铁工业的主流工艺。作为目前最大的移动床冶金反应器,保持良好的透气透液性是高炉稳定顺行的关键,软熔带将高炉大体分为上部固体散料区和下部固液共存区,后者是决定高炉透气透液性和煤气流分布的重要区域,而焦炭作为高炉下部高温区的唯一炉料,其形成的“焦炭床”及其产生的焦粉与渣铁的交互作用是影响固液共存区透气透液性的主要因素。加快渣铁的流动可以降低焦炭床中的渣铁滞留率,从而明显改善下部的透液性,提高高炉生产效率和稳定性。渣铁熔体和焦炭(块体及粉末)的润湿行为是决定渣-铁-焦交互作用的重要因素,最终影响渣铁在焦炭床中的流动,同时也影响碳素在铁水中的渗碳过程以及铁水最终碳含量。因此,弄清渣铁与焦炭的润湿行为对理解焦炭床中的铁液/焦炭/熔渣三者交互机制至关重要,最终指导当前及未来低焦比冶炼高炉的高效稳定生产。

1 界面润湿性的基本概念及研究方法

1.1 润湿性的基本概念

润湿性是指固液两相之间分子相互作用的宏观表象。这种现象包括固体/液体/流体的相互作用,液体在固体表面的扩散或液体渗透到多孔介质中。流体与固体之间的黏附力和流体内的内聚力之间的平衡决定了表面的润湿性。黏附力使液滴扩散,内聚力使液滴收缩成球。润湿性可以通过接触角和表面张力等参数来进行试验表征。

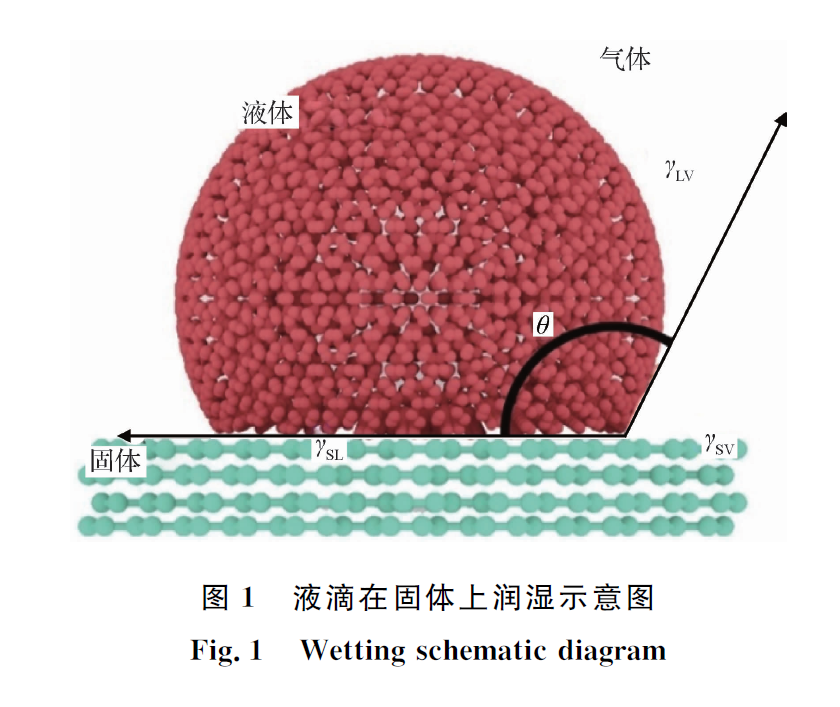

液滴在固体上润湿行为示意图如图1所示,其中包括液滴与固体界面形成的接触角θ、固-液界面能γSL、固-气界面能γSV和液-气界面能γLV。测定润湿性的试验装置一般是由一个固体基面和一个放置在基面上的液体小液滴组成。试验过程中,液滴应该足够小,使得表面张力足够大,足以与重力竞争,因此可以忽略重力引起的变形。

接触角θ通常被用来衡量润湿性,接触角越小意味着润湿性越好。通过平衡三相接触点处的力的分量,可以通过杨氏方程将接触角与表面能联系起来,具体方程见式(1),润湿性可以通过三处界面能的相对值来决定。

在非反应润湿体系中,固体表面在与液体相接处的过程中并不会改变其性质。非反应润湿体系的特点是润湿速度快,接触角对温度的依赖性弱。润湿程度只是建立平衡的结果,在每个接触相中原子间的键并不会发生断裂。

相反的,在反应润湿体系中,润湿过程中存在固液界面化学反应。由于在界面处形成了新的相或产物,反应系统的润湿行为可能会随着时间和温度的变化而变化。产生的新相或者界面产物可以反过来影响润湿性。并且,只有当基底是反应的积极参与者时,反应的吉布斯自由能变化才会更有助于润湿的驱动。

1.2 化学作用的影响

在润湿过程中两相之间化学相互作用主要分为两类,分别为吸附反应和化学反应。在任何固液之间化学反应过程中,体系一开始都是非平衡的。接触角将随着界面能的改变而改变,直到体系平衡才能确定最初的接触角。如果润湿过程中的化学相互作用的性质仅仅是吸附,则只存在表面活性物质迁移到两相界面。表面活性物质在界面上不存在质量传输,达到平衡的时间就取决于物质向表面的扩散速度。

在发生化学反应的体系中,固态、液态和气态的化学势是不相等的。固液界面上的化学反应涉及各组分在界面间的传质。这可能导致在界面处形成一个新相,基底(或基底中的某些成分)或液体(或液体中的某些成分)溶解到基底中。界面反应使体系的自由能发生变化,从而影响动态接触角。

1.3 界面张力的影响

接触角一般随温度的升高而减小。润湿变化的幅度则取决于体系的类型。例如,在非反应体系中,润湿性主要是由于液体表面张力随着温度的变化而变化。在反应体系中,温度依赖性可能更重要,因为温度可以影响化学反应、自由能变化以及表面张力。温度对液相的表面张力和表面活性物质有很强的影响。一般来说,纯材料的表面张力随温度的升高而降低。纯铁的表面张力较高,在1 550 ℃时约为1.8 N/m(为水的25倍),并且随着温度增加而降低。

一般情况下,杂质元素会影响液体的表面张力。在液体铁中加入溶质元素氧和硫会使表面张力的测定复杂化。表面活性元素的存在改变了界面的能量,因此接触角也会随之变化。增加单位数量的溶质所引起的表面张力变化的大小称为表面活度。总的来说,表面活性物质的表面活性随着温度的升高而降低。

2 铁水-焦炭界面润湿行为研究进展

铁与焦炭的润湿行为是决定铁焦交互作用的重要因素,最后会影响铁液在焦炭床中的流动,同时也会影响碳素在铁水中的渗碳过程以及铁水最终碳含量。加快铁的流动可以降低焦炭床中铁的滞留率,进而可以提高高炉的透气透液性,因此弄清铁与焦炭的润湿行为,对指导低焦比高炉冶炼具有重要的作用。

2.1 铁水成分对铁水-焦炭润湿性的影响

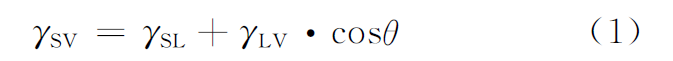

目前有关铁液和焦炭(或石墨)表面的润湿行为主要采用纯铁熔体、Fe-C熔体以及Fe-C-S熔体为研究对象。纯铁与碳基体的润湿行为主要受铁碳交互作用、渗碳反应及杂质原子的影响,因此铁水中的杂质元素含量变化显得至关重要。1998年,文献研究了碳元素和硫元素对Fe-C-S熔体在石墨碳上润湿行为的影响。作者采用静滴法来研究润湿过程,整个试验过程是在1 600 ℃下进行的,并且铁熔体中的碳质量分数变化范围为0.13%~0.24%,硫质量分数变化范围为0.05%~0.37%。作者发现铁熔体中初始碳含量可以明显增加铁熔体与石墨的初始接触角,与Naidich Y 等的发现一致。原因是由于铁熔体中初始碳含量越高,铁熔体与石墨碳的化学势差则越小,因此则会导致界面张力减小,初始接触角则会越小,铁水中不同元素对其在石墨表面润湿性的影响如图2所示。初始碳含量对最终接触角并没有直观的影响,如图2(a)所示,最终平衡接触角基本相同(大约60°)。原因是在同样温度下,碳饱和度是相同的,故在渗碳反应发生完毕后,最终的平衡接触角几乎相同。从图2(b)中可以看出,硫含量的增加会导致平衡接触角变大,因而降低润湿性。硫对润湿的影响只有当两者之间的化学势相差可以忽略的时候才会凸显。

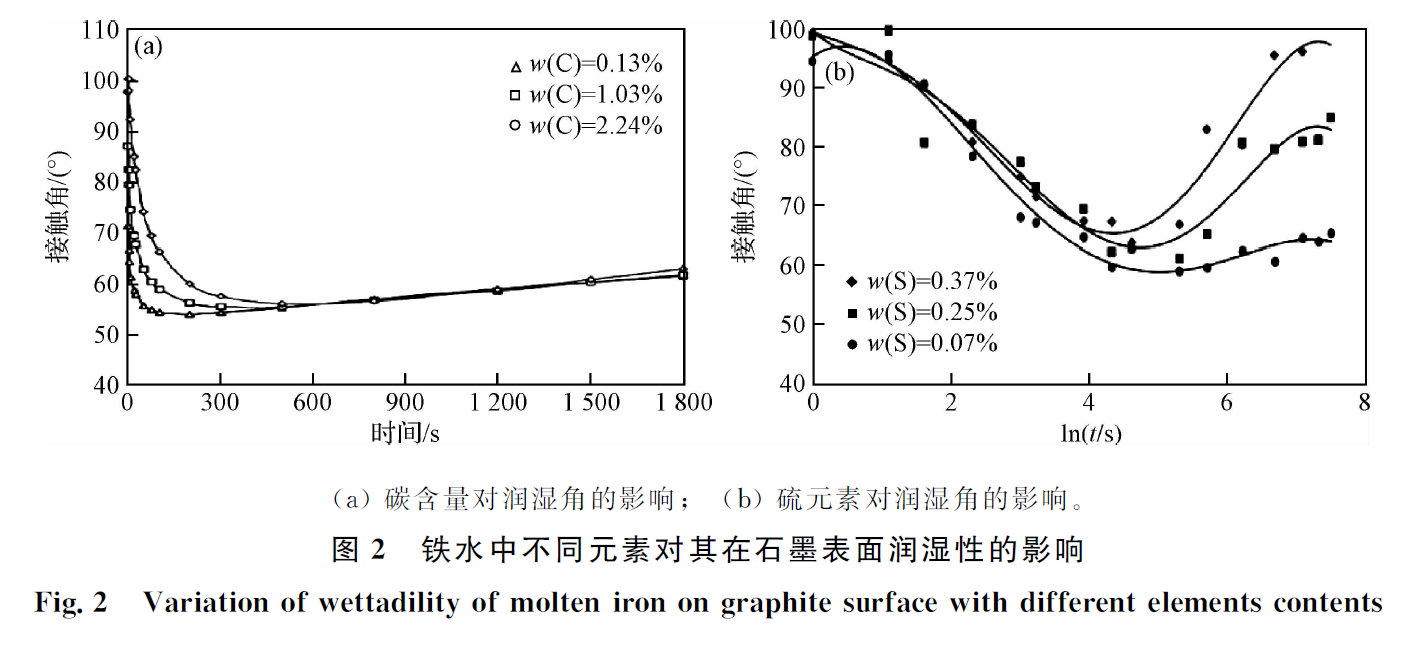

铁水渗碳反应是铁水与焦炭在进行反应润湿过程中必然发生的。近年来,部分学者也针对铁水渗碳对铁水与焦炭的反应润湿过程进行了详细研究。Ohno K 等研究了铁水中初始碳含量以及碳溶解过程对铁水在焦炭上润湿行为的影响,结果如图3所示。随着初始碳含量的升高,初始接触角呈现升高趋势,并且随着碳溶解进行,平衡接触角也随着初始碳含量的升高而升高。其结论证明铁水中初始碳含量越高,铁水在石墨上的润湿性越差。Ohno K和湛文龙等在后续的研究中发现了同样的结果。SUN H 等在研究中发现,纯铁水与石墨的初始接触角为59°,而当铁水中碳质量分数增至4.8%时,初始接触角增加至118°。原因是由于当铁水中碳含量较低时,快速发生的渗碳反应导致铁滴的形状发生改变。作者认为,当渗碳反应达到饱和时,铁滴形状也无法恢复到较高初始碳含量时的铁滴形态,因此,造成不同初始碳含量铁滴的初始接触角不同。此结论与Wu C 等认为初始碳含量对平衡接触角并没有影响的观点相悖,具体原因没有进行详细阐述,原因可能是基底碳材料的不同导致的。后来,SUN M 等也针对焦炭与铁液界面行为进行了详细研究,发现焦炭复杂的结构导致其润湿性明显变差,结合前人的研究,原因可能是焦炭复杂结构导致其会阻碍渗碳反应的发生,从而会降低铁液与焦炭的润湿性。

2.2 焦炭性质对铁水-焦炭润湿性的影响

由于焦炭内部成分复杂,灰分以及杂质元素的影响会使实际高炉中焦炭与铁液的润湿行为复杂多变。McCarthy F 等在研究灰分对焦炭与铁液的界面反应影响的试验中发现,由于碳、硫元素的迁移以及界面化学反应多重因素的影响,焦炭与铁水的润湿行为的研究具有一定的困难。为了简化焦炭复杂的结构和成分,许多学者采用石墨碳与其他化合物混合的方式来研究灰分以及其他元素对铁水润湿行为的影响,前文所述的研究结果中已有提到。Ohno K等利用酸洗的方法来控制焦炭内部的灰分含量,酸洗会去除掉焦炭中大部分灰分,酸洗后的焦炭与铁水的润湿性会明显优于未酸洗的焦炭,未经过酸洗的灰分会与铁水呈现良好的润湿性,并在碳质结构表面形成一层屏障,从而阻碍渗碳反应的发生。

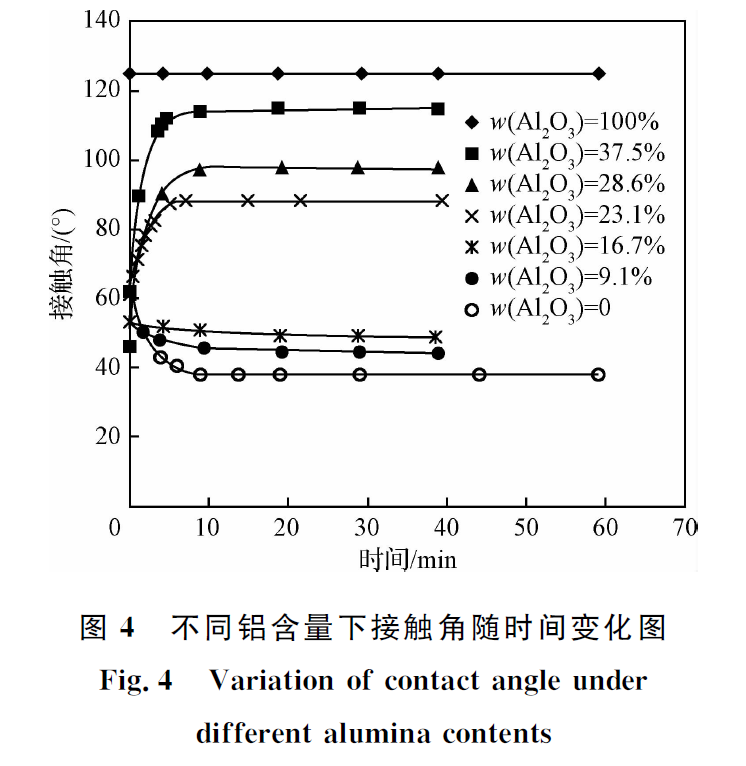

文献探索了1 600 ℃温度下石墨中Al2O3含量对铁液在其表面润湿行为的影响规律。作者采用99%纯度的石墨粉和99.8%纯度的铝粉混合压块作为基底,研究结果如图4所示。研究结果发现,石墨基底中Al2O3含量的升高会导致铁水的润湿性明显下降,当Al2O3质量分数大于23.1%时,铁水的润湿性则会由润湿转变为不润湿。原因是由于基底中Al2O3升高导致的,润湿过程中,铁液中最终碳含量降低,以至于造成铁水的表面张力下降。因此可以推断,石墨中Al2O3升高,阻断反应润湿过程中的渗碳过程,进而造成铁水润湿性下降。Ohno K等在铁水与石墨基底润湿行为的研究中,也同样发现了石墨中Al2O3基底的存在会抑制铁水渗碳作用。后来,Monaghan B J 等为了深入探究焦炭灰分对铁液反应润湿的影响,进行了铁液与Al2O3和CaO混合物基底的反应润湿试验。其研究结果发现,铁液与钙铝混合物基底的接触均呈现不润湿状态,此结论与文献认为焦炭灰分与铁液有良好的润湿性相反;并且Monaghan B J 认为铁液最有可能穿透高Al2O3含量的灰分,从而与焦炭基体接触。

2.3 原子模拟在铁碳界面润湿性方面的研究进展

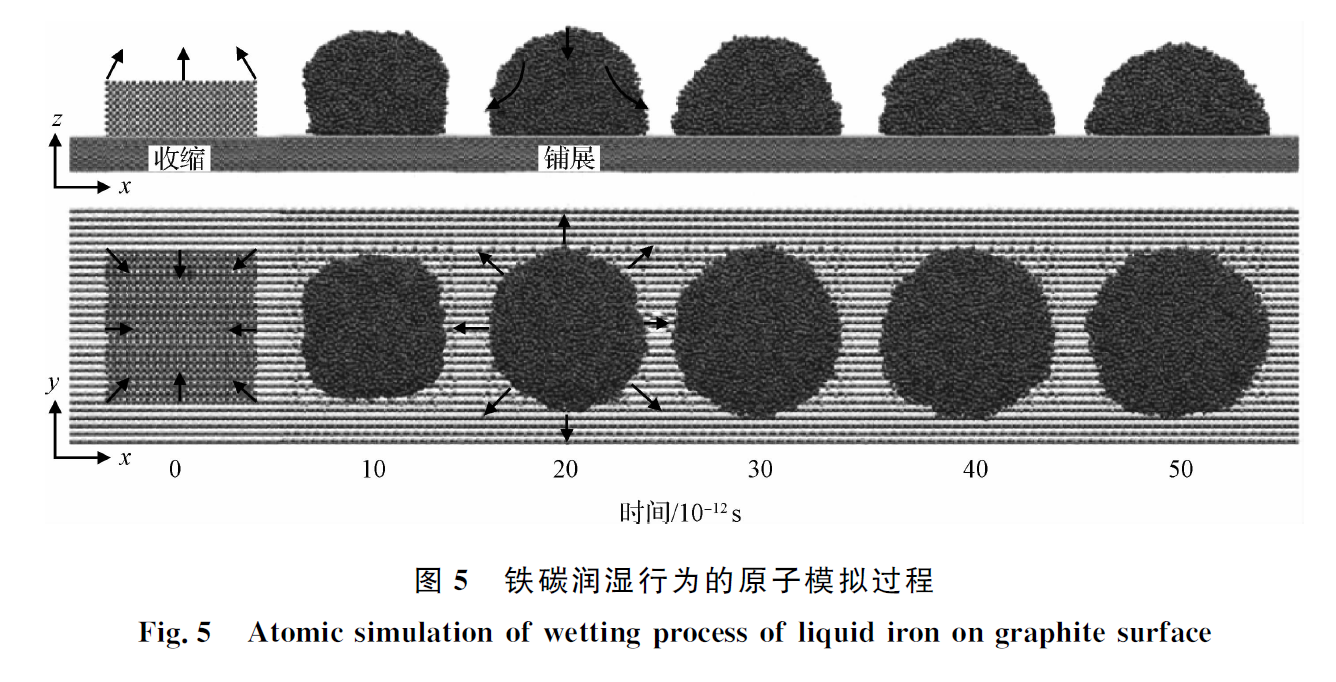

常规的试验研究方法大多只是从表观上探究润湿行为的变化规律,并无法从机理上进行深入剖析。因此,为了进一步从原子尺度揭示石墨与铁液的润湿行为,YIN Y 等利用分子动力学模拟的方法,通过搭建固液两相的分子模型,进而探索接触角以及界面原子构型的变化。假定渗碳反应在铁-碳润湿过程中不发生,通过分子动力学模拟(图5)表明铁滴在石墨碳表面的接触角为107.9°~112.6°,增加在石墨碳表面吸附的氧原子数量可以明显降低铁滴-石墨碳接触角,当吸附氧原子数从345增加到1 380个,接触角从104.5°~102.2°(不润湿)降低到78.1°~18.9°(润湿),这主要是由于氧与铁和碳均有较强相互作用,从而提高了铁-碳润湿性。

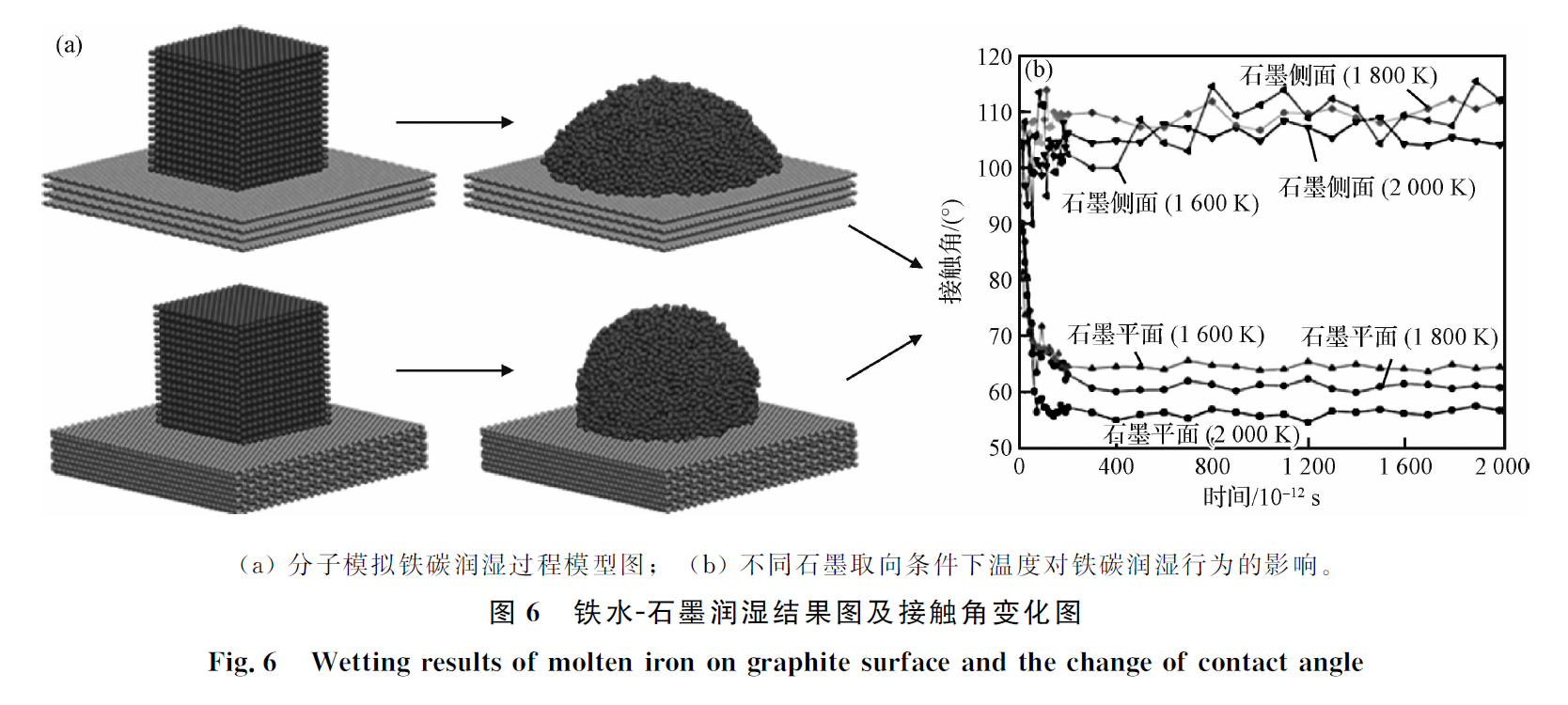

近期,Jiang C 等同样利用分子动力学方法探究了铁水-石墨的界面润湿行为变化规律。通过搭建铁水与石墨的润湿模型,探究了不同温度下液态铁水在石墨不同界面的润湿行为变化规律,研究结果如图6所示。结果发现,在不考虑反应的情况下,石墨平面对铁水表现为亲水性,而石墨棱柱面对铁水则表现为疏水性。原因是石墨平面与铁水的相互作用力更大,导致更多的铁原子可以铺展到石墨平面上,进而提高了润湿性。并且作者发现,随着温度的升高,可以提高铁水-石墨平面的润湿性,降低石墨棱柱面对铁水的疏水性。

3 熔渣-焦炭界面润湿行为研究进展

高炉内熔渣与焦炭的交互行为会对高温区焦炭床内熔渣滞留率以及高炉生产效率产生重要影响。尽管熔渣在石墨碳基体上通常表现出不润湿现象,但是由于在冶金高温过程中熔渣与碳基体发生反应会提高熔渣-碳基体的润湿性,使得熔渣在焦炭表面存在润湿行为。

3.1 温度对炉渣-焦炭润湿性的影响

通常,温度的提高可以提高液滴的附着力和润湿性,因而会减小接触角。变化幅度的大小很大程度上取决于界面上发生的化学反应。在发生化学反应的体系中,通常以润湿临界温度为特征,超过该临界温度,润湿性和黏附功都迅速增加。无论润湿体系的性质是反应性还是非反应性,温度对熔渣的表面张力以及体系中存在的表面活性剂都有很强的影响。因此,该性能对炉渣的润湿性能有显著影响。炉渣表面张力与温度有关,但不像对表面活性剂那样强烈。

温度对炉渣表面张力的具体影响取决于炉渣的组成成分。在一些体系中,如CaO-FeOx-SiO2、CaO-Na-SiO2中具有正的表面张力温度系数,即随着温度的升高,表面张力也随之增加。但是大多数炉渣的表面张力温度系数为负,即随着温度的升高,表面张力下降,如CaO-FeOx-SiO2-Al2O3渣系。根据Keene B的研究,对于CaO-FeOx-SiO2-Al2O3渣系,随着温度升高表面张力下降。

文献研究了温度对炉渣-碳界面润湿行为的影响规律。试验中采取了CaO-SiO2-MgO-Al2O3-Fe2O3五元渣系与石墨和半焦作为研究对象,探究了温度对其润湿行为的影响规律。研究结果发现,温度升高可以提高SiO2的还原度和还原速率,进而导致炉渣与碳质材料的界面能降低,伴随着炉渣表面张力的降低,从而改善润湿性。因此,此研究结果可以说明,在高炉渣与碳质材料润湿过程中,温度主要是通过改善化学反应从而对润湿性造成影响。

3.2 炉渣成分对炉渣-焦炭润湿性的影响

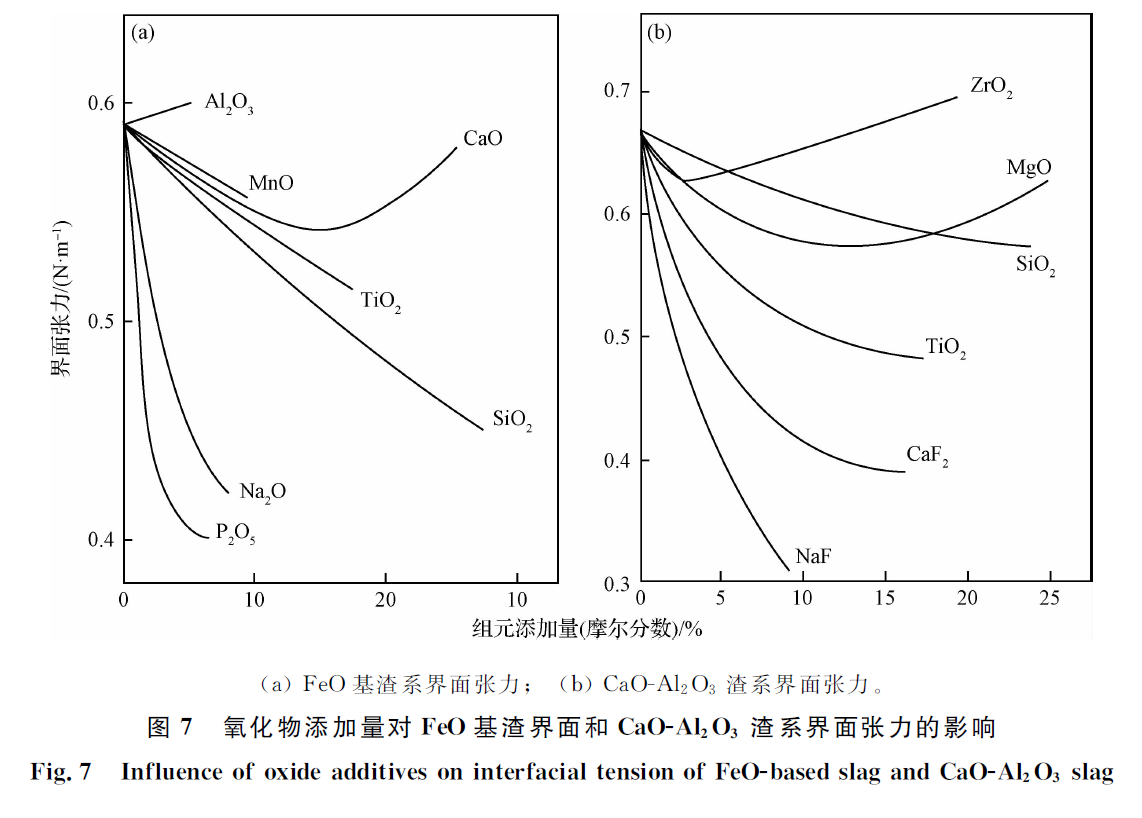

化学反应过程中炉渣成分的变化对炉渣的表面张力有重要影响。文献观察到,在一般情况下,除其他元素外,硅元素的增加会降低炉渣的表面张力。文献研究了各种氧化物添加物对FeO基渣和CaO-Al2O3渣表面张力的影响,结果如图7所示。从图中可以看出,FeO基渣中加入SiO2后,表面张力下降,而Al2O3略有增加。CaO添加量小于15%时,表面张力下降,但添加量越高,表面张力越高。对于等摩尔分数的CaO-Al2O3渣系,添加SiO2可以降低渣的表面张力。Keene B还研究了不同Fe2O3含量范围1 440 ℃下SiO2含量对FeOx-SiO2渣表面张力的影响,并证明SiO2含量的增加降低了表面张力。但是,这种影响在氧化铁含量低的情况下更加明显。目前已知氧化铁的加入可以降低炉渣的表面张力。Keene B提出,对于SiO2-FeOx系炉渣,由于SiO2摩尔分数较低,氧化铁对降低表面张力的影响较大。随着炉渣中SiO2摩尔分数的增加,氧化铁含量的影响会逐渐减小。以上的结论都是基于炉渣的物性进行探究,并未考虑炉渣与碳质材料的交互作用,但其结论依旧具有一定的借鉴意义。

早在1995年,Sahajwalla V 等研究了1 400~1 600 ℃范围内炉渣在碳质材料基底上的润湿变化行为。结果发现,两者润湿行为受碳材料种类和炉渣成分影响明显。SiO2作为高炉炉渣中最主要的成分,其含量的变化不仅对高炉渣的性质有影响,对渣焦固液界面行为也存在至关重要的影响。2000年,文献研究了炉渣成分对渣-半焦界面润湿行为的影响机理。研究结果发现,高碱度(1.6~1.7)的炉渣并不会与半焦界面呈现出良好的润湿性,只有当炉渣碱度较低时,即SiO2含量较高时,渣-半焦才会呈现出良好的润湿性。原因是由于SiO2含量较高时会与碳质材料发生还原反应,生成的SiC会迁移到界面处,进而改善界面,提高渣-半焦润湿性。文献在后续研究喷煤过程中熔渣-煤焦的交互作用行为时,同样证实了高碱度熔渣并不会与任何碳基底发生润湿反应,原因可能是由于过高的碱度抑制了SiO2还原反应的发生。但是作者同样发现,即使是碱度较低的情况下,若FeOx含量较高,则熔渣也不会与碳质材料呈现出良好的润湿性,这是因为铁氧化物的还原会明显优于SiO2的还原,还原生成的单质铁不仅会迁移到渣-碳质材料界面处抑制SiO2还原反应的发生,同样还会改变界面化学性质,进而降低渣在碳质材料界面的润湿性。因此,绝大多数研究结果表明,低碱度下SiO2还原生成的SiC可以明显提高渣-碳质材料的润湿性。但是高炉渣成分复杂,在高炉炉缸内与焦炭的交互作用行为还会受到炉渣其他成分的影响。后来,程广贵等探索了纯SiO2熔体在石墨表面的润湿行为,发现纯SiO2在石墨表面呈现良好的润湿性,并且润湿角随着石墨表面粗糙程度的增大而减小。

为了更进一步探讨炉渣不同成分对渣-焦界面行为的影响规律。Siddiqi N 等针对炉渣成分变化探究了石墨与五元渣系的润湿行为变化。石墨和熔渣的接触角测定结果证明,熔渣在石墨上的润湿性主要受炉渣化学行为的影响,尤其是铁氧化物还原行为的影响。在炉渣中铁氧化物的开始还原阶段,石墨对炉渣呈现出明显的润湿性。随着渣中铁含量的增加,润湿性下降,达到平衡时,接触角在101°~105°范围内,呈现不润湿。Siddiqi N 等针对炉渣中FeO含量对渣-石墨润湿性进行了更加深入的研究,发现渣中FeO初始含量越高,润湿性越好。原因是由于铁氧化物的含量增高导致还原反应吉布斯自由能ΔGr升高,进而降低固液界面张力,从而使润湿性变好。因此,可以明确铁氧化物对炉渣与焦炭界面润湿行为影响的优先级要明显高于SiO2。

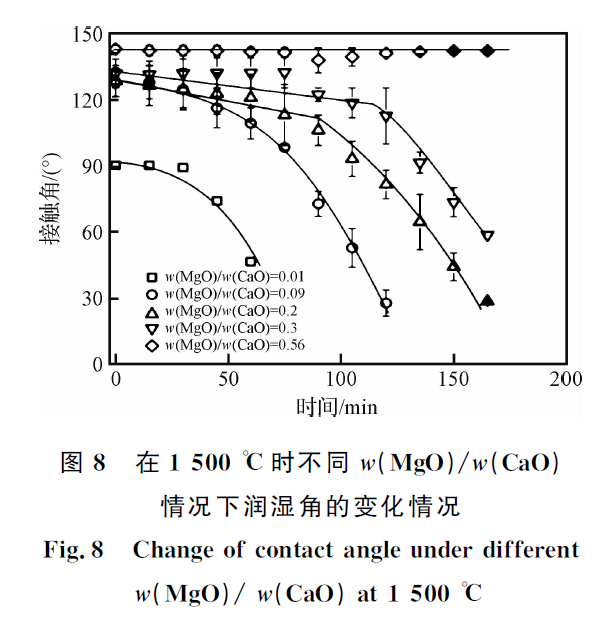

文献在前人研究的基础上探究了w(MgO)/w(CaO)变化对渣-焦润湿行为的影响机制。在控制SiO2和Al2O3含量不变的情况下,通过提高w(MgO)/w(CaO)发现,渣焦润湿角呈现明显的上升趋势,具体变化如图8所示。原因是由于MgO的还原要优先于SiO2,并且Mg2+离子在渣中的扩散速率要较Si4+离子快2个数量级,所以导致了在高MgO含量下,会抑制SiO2还原反应的发生,进一步减少渣焦界面的SiC含量,无法改善渣焦界面特性,从而导致润湿性下降。并且通过理论计算发现,MgO含量的增加会明显提高炉渣的表面张力,这也是造成渣焦润湿性变差的一个主要原因。

3.3 焦炭特性对炉渣-焦炭润湿性的影响

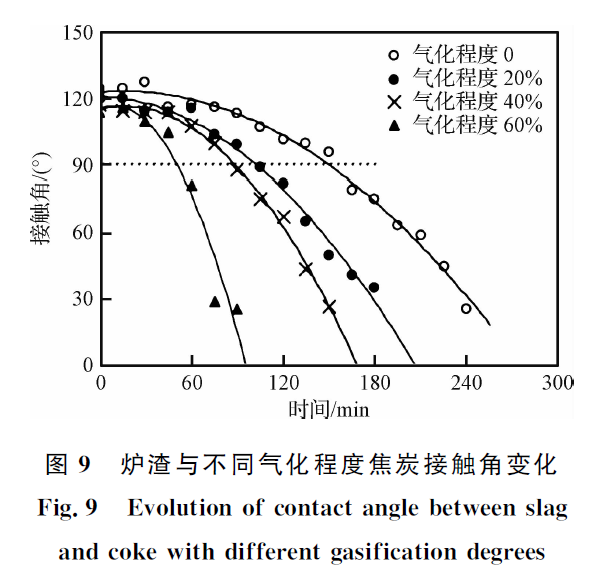

文献在利用某种高炉焦炭进行渣焦润湿试验时发现,渣焦润湿性不仅与SiO2的还原有关,而且与焦炭气化程度以及焦炭中灰分的含量有关。焦炭气化程度越高,其灰分所占比例则会越高,因此会与炉渣呈现良好的润湿性,如图9所示,图中对比分析了0、20%、40%以及60%等不同气化程度对渣焦润湿反应的影响。通过作者的对比发现,炉渣与石墨的润湿性要明显弱于焦炭,原因是由于石墨中的灰分几乎可以忽略不计,而灰分会对渣焦的润湿性起到促进作用,灰分中SiO2含量越高,促进作用越明显。此项研究结果表明,焦炭的结构以及物性变化均对渣焦具有明显的影响作用,但是在此方面的公开成果较少,Kang T W在后续的研究中发现,焦炭的晶格尺寸随着气化程度的升高而增加,这意味着焦炭会拥有更加有序的晶体结构。一般认为焦炭的气化程度升高会导致焦炭的反应性下降,但是在与炉渣的润湿体系中,润湿性却随着焦炭气化程度的升高而增加。由于制备具有相同含量和组成的不同晶体尺寸的焦炭非常困难,无法定量比较其对润湿性的影响。因此,作者认为晶体尺寸在决定润湿性方面的影响不如灰分含量等因素更加明显。

4 结论与展望

目前,世界各国的研究学者已经开始对高炉内渣-铁-焦三者界面交互作用行为以及润湿行为进行了研究,前人的研究工作主要集中在以下几个方面:针对铁液与焦炭(或石墨碳)的反应润湿行为,通过实验室模拟试验,探究了典型铁液成分、渗碳过程以及碳质材料的性能对铁-碳润湿行为的影响规律;针对熔渣与焦炭的润湿行为,在实验室条件下对比分析了温度、炉渣成分以及焦炭自身特性对渣-焦界面润湿行为的影响;在基础理论模拟方面,初步利用分子动力学模拟的方法研究了纯铁与纯石墨润湿过程中原子的行为变化规律。在目前研究内容的基础上,较大程度缺乏考虑高炉内实际情况,没有切实地考虑渣铁协同作用对渣铁-焦炭润湿行为的影响,未能真实还原高炉内实际情况,但目前研究结果也可为基础理论研究提供理论指导。

解析高炉高温区渣铁与焦炭的反应润湿行为,不仅对调控熔渣和铁液在高炉死料柱的流动状态和改善高炉高温区的液相与固相的反应至关重要,还能以此为依据对熔渣、铁液以及焦炭的反应润湿性能进行评价,一方面指导合理调控渣铁性能以及选用高炉焦炭,保证高炉高温区透气透液性及高炉稳定顺行,另一方面完善高炉内液固反应润湿理论,推动冶金基础理论的发展,为钢铁企业高效生产和节能降耗提供新思路,具有很强的实际意义。因此,在未来的研究中,应通过提升创新试验方法,重现高炉内渣铁焦界面润湿行为,为深刻理解并指导高炉内界面润湿行为打下良好的基础。