陈海军

(石横特钢新疆昆玉钢铁有限公司)

摘 要:针对近年来石横特钢新疆昆玉钢铁高炉在使用高MgO炉料配比存在的问题及高炉生产状况,开展了高炉高(MgO)渣性能研究、高MgO炉料结构优化探讨。认为高炉下一步的炉料结构,应借助欧亚经济带区位优势,大比例进口价格低廉的高镁铁精矿,合理调配高MgO精矿在烧结与球团中的比例关系,优化炉料结构,满足高炉稳定顺行,最大限度使用高MgO铁精矿,发挥炉料结构功效最大化,实现高MgO炉料最佳经济冶炼,提升企业竞争力。

关键词:高MgO;炉料结构优化;成本最优

近年来,由于铁矿石等原材料价格频繁波动,钢铁市场跌宕起伏,钢铁企业面临“微利”时代的严峻挑战,对此,国内众多钢铁企业实施低成本战略[1]。强练内功,降本增效,低耗生产已成为钢铁企业生产过程重点攻关和研究的课题。

随着新疆丝绸之路经济带能源资源产业链一体化合作逐步深化,也给“一带一路”周边及沿线各钢铁企业带来了新的发展机遇,石横特钢新疆昆玉钢铁抓住有利时机,充分发挥欧亚经济带区位优势,先后与俄罗斯、哈萨克斯坦等国家的矿石供应商建立了良好的贸易关系,在稳定进口铁矿粉供应的同时,逐渐加大价格较低廉的高镁磁铁精矿进口比例,实现高镁炉料低成本冶炼,在产能与质量稳定的情况下,提高进口高镁精矿入炉比例,对提升企业铁水成本竞争力起着关键作用。为此,开展高MgO炉料结构优化研究及探讨对企业及行业的发展意义重大。

1. 高(MgO)渣系性能研究

在高炉冶炼进程中,为满足高炉操作长期稳定顺行,必须十分重视含铁炉料在软熔带的透气阻力,高炉内软熔带的透气性很大程度取决于渣相的熔点高低和渣相黏度大小,了解和研究高(MgO)渣系性能就显得尤为重要。

1.1炉渣熔化温度变化

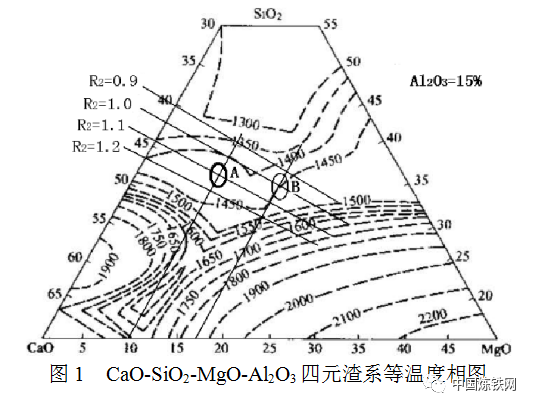

Al2O3=15%时的CaO-SiO2-MgO-Al2O3四元渣系等温度相图[2]如图1所示,在图中添加两条等MgO线(10%、17%)可以看出,炉渣的熔化温度随着渣碱度和渣中MgO含量的升高而升高,由图中可以看出,炉渣MgO含量为10%时,炉渣熔化温度随着碱度的变化也有较大变化,当渣碱度为1.1左右时,所对应的(椭圆区域A)为昆玉钢铁高炉近年来炉渣熔化温度变化区间,此熔化温度区间为1410℃~1440℃。随着渣中MgO含量升高至17%时,其的熔化温度也随之升高20℃左右,此时的炉渣即使碱度在0.95~1.15较大范围变化,其熔化温度(椭圆区域B)仍靠近1450℃等温线上,说明该炉渣的熔化温度具有较好的稳定性,另外需要注意的是当炉渣MgO含量高于17%(B区域向右移动)发生变化时,熔化温度会随碱度的升高敏感性增强,降低炉渣碱度,可以缓解熔化温度的敏感性。

由此研究发现:冶炼MgO含量为17%的炉渣,并适当降低高炉炉渣碱度在一定范围内(0.95~1.05),炉渣不仅具有较高的熔化温度和良好的稳定性,有利于高炉软熔带的稳定及煤气利用的提高,而且能降低高镁炉渣因镁含量变化引起的温度敏感性,同时可以减少高炉冶炼过程CaO的添加量,降低生铁成本及能耗。

1.2炉渣黏度变化

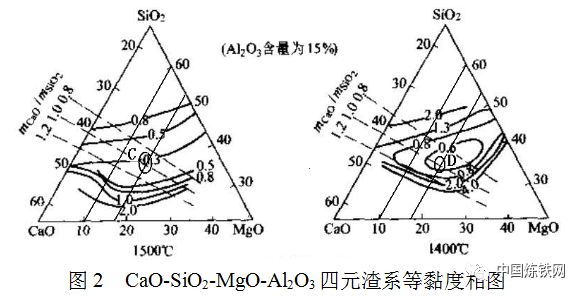

高炉正常冶炼适宜的炉渣黏度应控制在0.4Pa·s以下[3],提高炉渣MgO含量是调整炉渣黏度为0.3~0.4Pa·s的有效措施之一[4],在高炉正常生产中,排出炉外的炉渣温度一般为1500℃左右,由CaO-SiO2-MgO-Al2O3四元渣系等黏度相图[2](图2)所示,在1500℃时,炉渣MgO含量由10%增加至17%,即使炉渣二元碱度在0.90~1.10较大范围波动,炉渣黏度也能稳定在0.3~0.4Pa·s(图中椭圆区域C),完全能达到理想炉渣黏度状态。尤其MgO含量为17%的炉渣,当炉况波动造成炉渣温度降至1400℃左右时,其黏度也能保持在0.6Pa·s以内(图中椭圆区域D),炉渣仍具有良好的流动性,不会因炉渣温度急剧降低引起黏度变化,导致炉况不顺现象。

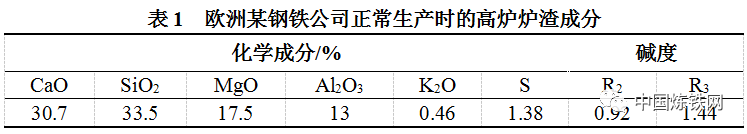

1.3炉渣脱硫排碱性能的变化

提高炉渣脱硫排碱能力,可以有效降低[S]及碱金属等有害元素在高炉内的循环富集,保证生铁质量和高炉稳定顺行。近年来,石横特钢新疆昆玉钢铁高炉入炉有害元素,主要是碱金属(Na2O+K2O)及锌(Zn)负荷偏高,造成炉内循环富集并加剧了烧结矿的还原粉化及球团矿的异常膨胀,导致料柱透气性下降,给高炉的冶炼操作带来不利影响。提高(MgO)含量并适当降低炉渣碱度,可以降低渣中K2O、Na2O活度,改善炉渣脱硫动力学条件,提高炉渣脱硫排碱能力,由欧洲某钢铁公司正常生产时的高炉炉渣成分[4]中可以看出:高MgO低碱度炉渣具有较强的脱硫排碱能力(见表1)。

1.4 炉渣成分控制范围

通过以上理论研究发现,MgO含量为17%的炉渣,不仅具有较高的熔化温度和良好的稳定性,能够改善炉内软熔带纵向和圆周方向上的温度分布,有利于煤气利用及炉况稳定,并且炉渣具有良好的流动性和脱硫排碱能力。目前,石横特钢新疆昆玉钢铁高炉渣中MgO含量为11.5%左右,在提高高MgO炉料入炉比例满足炉渣(MgO)=17%的同时适当降低炉渣碱度,碱度的调整以铁水中[S]控制在一类铁为依据,将炉渣R2维持在1.0±0.05范围内较为适宜。

2. 高MgO炉料性能及结构优化探讨

合理炉料结构是高炉稳定顺行的基础,不仅要求含铁炉料有良好的冶金性能和炉料搭配性能,满足高炉冶炼需求,更要求含铁炉料有稳定的资源供应,以确保炉料结构的相对稳定,另外,还要追求较低的生铁成本和促进企业效益最大化[5]。目前,在石横特钢昆玉钢铁进口高MgO磁铁精矿资源供给充足条件下,选择高(MgO)炉料冶炼,最大限度使用价格低廉的高MgO磁铁精矿,做到既降低配矿成本又能满足高炉冶炼需求的高(MgO)炉料结构优化的探讨分析,为实现高炉的最佳经济冶炼很有必要。

2.1提高MgO对烧结矿性能的影响

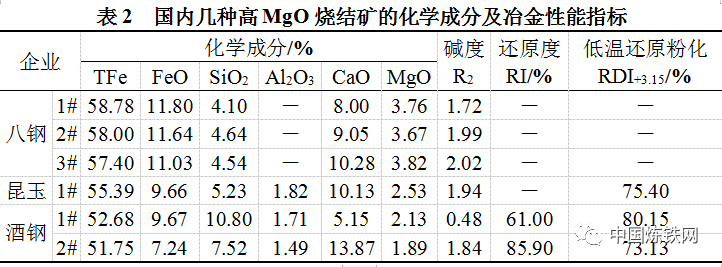

多年来的理论研究和生产实践表明,高碱度烧结矿具有良好的还原性和高温软熔性能。由于高碱度烧结矿是以强度好,还原性好的铁酸钙为主要黏结相,当高碱度烧结矿中MgO含量过高时,会导致烧结矿强度变差,其主要原因是MgO在烧结过程中易与Fe3O4反应生成镁磁铁矿,阻碍Fe3O4氧化成Fe2O3,也就阻碍了铁酸钙的生成,造成烧结矿强度和还原性变差。据实验测定和高炉实践,烧结矿中MgO质量分数增加1%,烧结矿的冷强度就下降3%,还原性降低5%。不仅如此,由于含MgO的矿物多是难熔矿物,它们的形成造成燃耗升高,液相量和流动性变差,导致冷强度变差,烧结机产量下降[1]。表2为国内几种高MgO烧结矿的化学成分及冶金性能指标。

有研究表明:高MgO高碱度(MgO为2.4%,自由碱度2.0)烧结矿在还原软熔过程中,MgO易与SiO2、Al2O3、浮氏体结合,形成钙镁橄榄石、镁黄长石、镁铁黄长石等熔体的初渣,导致未熔渣碱度升高,使CaO与SiO2结合形成2CaO·SiO2硅酸二钙为主相的高熔点难熔渣粉,在烧结矿表面不断析出,造成未熔渣与熔化渣之间严重的成分偏析[6],从而恶化烧结矿的高温软熔性能。

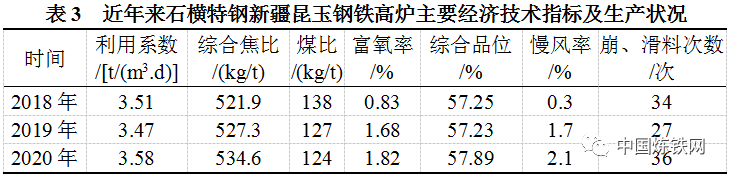

因此高MgO高碱度烧结矿在高炉内会严重影响软熔带的位置和形状,导致软熔带的不稳定,使煤气流分布不匀,极易形成管道气流及崩、滑料现象,造成高炉顺行受阻。近年来石横特钢昆玉钢铁两座高炉炉况表现说明,使用高MgO高碱度烧结矿配加酸性球团的炉料,高炉操控难度较大,风压、风量易呆滞,炉渣脱S排碱能力减弱,高炉崩、滑料现象较多,高炉难以维持长周期的稳定顺行。表3为近年来石横特钢新疆昆玉钢铁高炉主要经济技术指标及高炉生产状况。

所以就高MgO高碱度烧结矿的还原性和高温软熔性能对高炉的影响而言,应降低烧结矿中高MgO铁精矿粉使用比例,降低烧结矿中MgO含量为宜。

2.2提高MgO对球团矿性能的影响

酸性球团矿由于其软化温度低、软熔区间宽和还原膨胀率高等性能缺陷,不利于高炉强化冶炼及炉况顺行。高炉生产中,一般要求合格球团矿的膨胀率小于20%。用高MgO磁铁精矿生产高MgO酸性球团矿可起到减少还原膨胀的作用,从显微结构看,是由于Mg2+离子能自由置换磁铁矿晶格中的Fe2+离子,并均匀分布在浮氏体内,并能减慢还原离子的迁移速度,起到抑制球团矿膨胀的作用;同时MgO进入液相能够提高液相熔点。有研究证实,高熔点液相具有较好的结合强度,有助于削弱还原过程因内应力增大而产生的还原膨胀现象[7]。

高MgO酸性磁铁矿球团在高温氧化气氛中焙烧时可与铁氧化物生成稳定的铁酸镁(MgO·Fe2O3)、镁磁铁矿[(Mg·Fe)O·Fe2O3]等含镁物质,阻碍难还原的铁橄榄石和钙镁橄榄石的形成,促进了矿粉颗粒之间的粘结,在还原时不会发生Fe2O3转变成Fe3O4反应,而生成FeO和MgO固溶体,从而提高了球团矿的软化温度和高温还原强度。在高炉内高MgO酸性球团矿在高温还原过程中生成的含MgO(3.14%~3.8%)的镁浮氏体和含MgO(7.2%~12.3%)的铁镁橄榄石等硅酸盐渣都具有较高的熔化温度(>1390℃),因而其软熔性能和高温还原性能均良好[8]11;球团矿中MgO含量可以改善球团矿在高炉内的高温行为,对高炉顺行有很重要的作用,目前很多球团生产厂家都在球团中加入含MgO物质,以提高球团的高温冶炼性能[9]。使球团矿在高炉内不会过早的形成初渣,降低炉内软熔带位置高度,有利于提高间接还原反应,降低高炉燃料消耗。

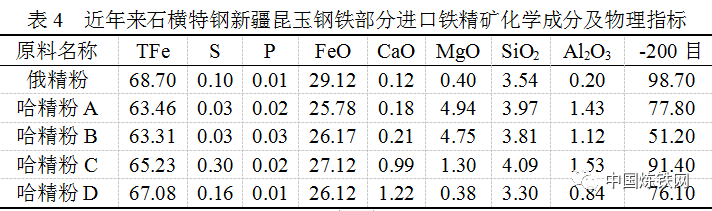

依据石横特钢昆玉钢铁现有生产装备及进口铁精矿资源条件下(见表4),通过其化学成分的调剂和焙烧工艺制度的控制,可以生产软熔性能和高温还原性能优良的高品位(>63%)、高镁(>3.5%)优质球团,最大限度使用高MgO磁铁精矿,降低配矿成本的同时为高炉降低燃料比创造条件。

2.3炉料结构的调整优化

综上可见,以高碱度低MgO烧结矿配加高MgO酸性球团矿的炉料,既发挥了高碱度烧结矿优良的冶金性能,又发挥了高MgO球团矿高品位、低渣量的优势,最大限度地配加高MgO铁精矿,在满足高炉造渣及炉况顺行需求的同时,降低配矿成本。

相比高MgO高碱度烧结矿配加低MgO酸性球团矿的炉料而言,高碱度低MgO烧结矿配加高MgO酸性球团矿的炉料可整体改善综合炉料性能的协同优化作用,具有良好的机械强度、还原性及高温软熔性能,使高炉软熔带位置下移,软熔区间变窄,改善料柱透气性,有利于煤气利用的提高及炉况顺行的稳定。

下一步石横特钢新疆昆玉钢铁高炉的炉料结构,应分步骤的调整,逐步实现以高碱度低MgO烧结矿配加高MgO酸性球团矿的综合炉料,在满足高炉稳定顺行及对炉渣MgO需求的基础上,根据原燃料的变化,科学合理调配炉料结构,发挥其炉料结构功效最大化,实现生铁成本最优。

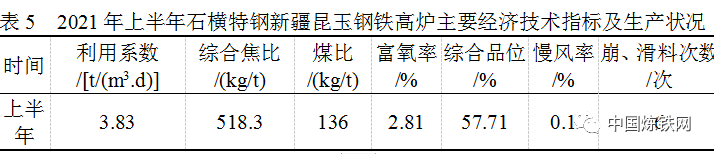

3 炉料初步调整后的高炉运行效果

2021年上半年,炉料结构经过初步调整优化,增加高MgO铁精矿在球团中的添加比例并适当降低了烧结矿中的MgO含量,使球团中MgO含量提高至2.4%,高炉配加高MgO球团并逐渐增加入炉比例,高炉表现压差有所降低,料柱透气性有所提高,两座高炉顺行明显改善,塌、滑料次数减少,高炉消耗逐步下降,主要经济技术指标有了较大提升(见表5)。

4 结语

(1)合理的炉料结构,应根据企业自身生产装备水平、地理资源特点等多个环节,合理、经济的使用铁矿资源进行优化调配,满足高炉冶炼性能需求的综合炉料,有利于为高炉稳定顺行和实现良好经济技术指标创造条件。

(2)石横特钢昆玉钢铁高炉下一步的炉料调整应以适宜的高(MgO)低碱度炉渣作为炉料结构的配料目标,综合考虑高MgO炉料的冶金性能及对高炉有害元素、脱硫排碱等因素的影响,今后随着炉料结构不断优化和改进,逐步提高高炉炉渣中MgO至17%左右,控制炉渣二元碱度在1.0±0.05范围内是比较合理的。

(3)低成本炼铁是在经济炉料的基础上,通过炉料结构优化研究,发挥炉料结构功效最大化的基础上,实现高炉稳定顺行及高产、优质、低耗、长寿的炼铁目的。

(4)一个满足高炉冶炼性能要求且性价比优的炉料结构配料方案,不仅有利于高炉稳定顺行,而且能指导采购,为企业创效发挥更大的降本空间,提升企业竞争力。

5 参考文献

[1]杨天钧,张建良,刘征建,等.化解产能脱困发展技术创新实现炼铁工业的转型升级[J].炼铁,2016,35(3):1-10.

[2]王筱留.高炉生产知识问答[M].2.北京:冶金工业出版社,2008:96-99.

[3]日本金属学会.铁钢制炼[M].东京:日本金属学会,1979:149.

[4]沈峰满,姜鑫,高强健,等.高炉炉渣适宜镁铝比的理论基础[J].炼铁,2019,38(2):17-21.

[5]龙防,沈峰满,郭宪臻,等.高炉合理炉料结构探析[J].炼铁,2020,39(3):35-38.

[6]邬虎林,付国伟,白晓光.包钢4150m³高炉降低(MgO)研究[J].炼铁,2016,35(5):28-30.

[7]姜涛,何国强,李光辉,等,脉石成分对铁矿球团还原膨胀性能的影响[J].钢铁,2007(5):7-11.

[8]王悦祥.烧结矿与球团矿生产[M].北京:冶金工业出版社,2008:53.

[9]高强健,沈峰满,郑海燕,等.MgO对铁矿球团还原冶金性能的影响[J].东北大学学报(自然科学版),2014,(12):1742-1745.